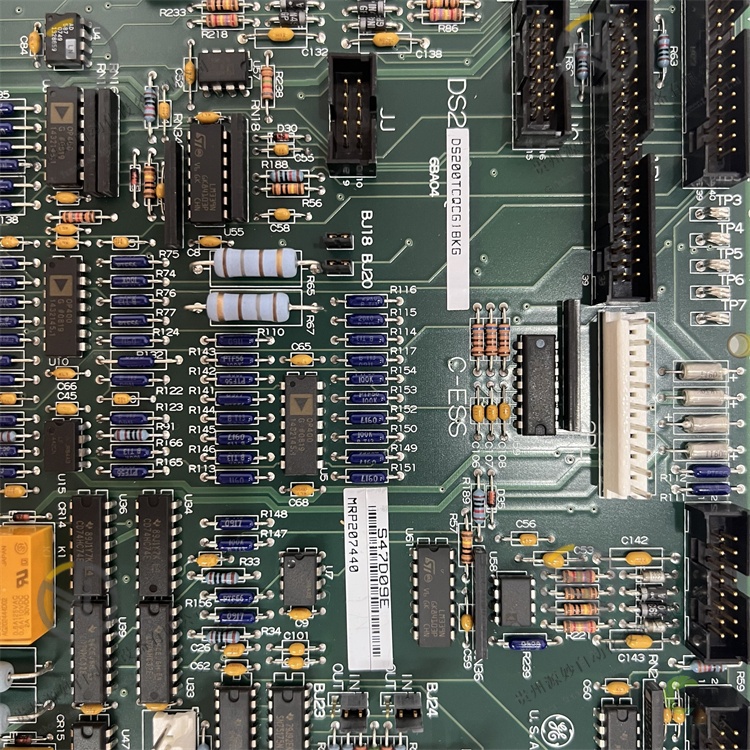

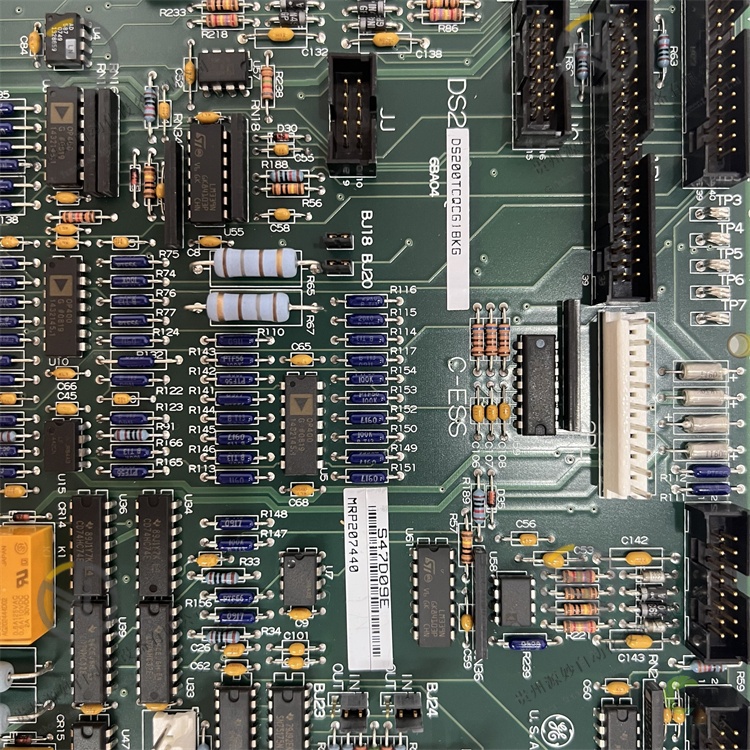

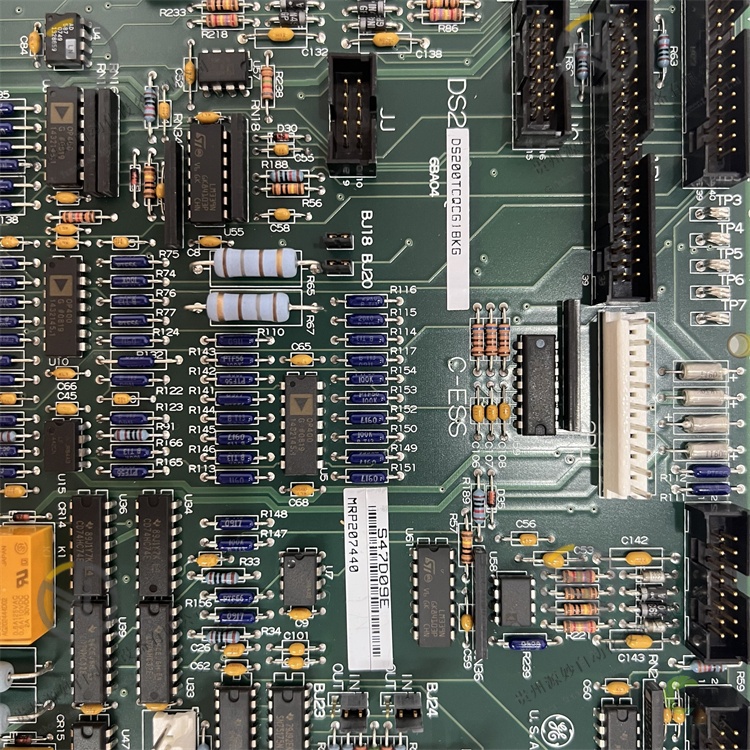

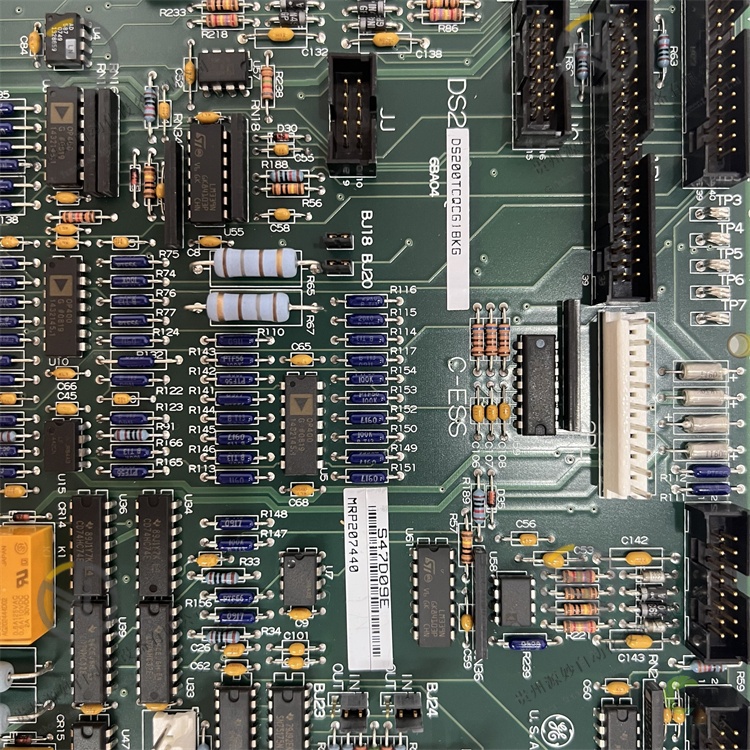

GE DS200TCQCG1AJD 是Mark V 系列驱动控制板,同时兼容 DC2000 可调速驱动系统,核心功能是实现工业电机(如交流感应电机)的精确驱动控制与模拟信号的采集 / 输出扩展。该产品集成先进数字信号处理器(DSP)与多微处理器架构,兼具电机调速控制、模拟 I/O 扩展、故障诊断等复合功能,采用工业级抗干扰设计,兼容 GE Mark V 系列及 DC2000 系统的硬件生态,广泛应用于发电厂、冶金、石油化工、智能制造等领域的电机控制系统、燃气轮机控制、汽轮机参数监测等场景,是工业自动化与过程控制中的核心控制组件。

二、功能特点

- 高精度电机控制能力

- 支持矢量控制、V/F 控制两种核心模式,适配不同负载特性(恒转矩、变转矩负载),可精确调节电机转速(频率范围 0.5Hz~120Hz)与扭矩,控制精度达 ±0.25%,满足工业级精密调速需求。

- 搭载 Freescale 8349 高性能处理器(667MHz)与 3 个辅助微处理器,具备强大的数字信号处理能力,可快速响应控制指令,实现电机启停、正反转、调速的实时控制。

- 多功能模拟 I/O 扩展

- 集成 8 路模拟输入通道与 4 路模拟输出通道,支持模拟信号双向转换(模拟量→数字量 / 数字量→模拟量),适配传感器信号采集与执行器控制,扩展系统信号处理能力。

- 输入电压范围 - 10V~+10V,输出电压范围 0V~5V,12 位分辨率与 100kSps 采样率,确保信号转换的准确性与实时性,可适配温度、压力、流量等各类模拟量传感器。

- 高可靠性与抗干扰设计

- 采用工业级元器件与强化电磁兼容(EMC)设计,工作温度范围 - 20℃~+70℃,湿度 5%-95%(无凝露),可耐受工业现场的温湿度波动与电磁干扰。

- 内置冗余存储架构(大量 RAM+EPROM),用于存储控制逻辑程序与配置参数,断电后参数不丢失,支持故障状态记忆与恢复功能。

- 全面保护与诊断功能

- 集成多重硬件保护:过载保护、短路保护、过电压保护、欠电压保护,可实时监测电机运行状态,异常时快速切断驱动输出,防止设备损坏。

- 具备事件记录、故障指示、参数异常诊断功能,通过 LED 指示灯与通讯接口反馈故障信息,便于快速定位问题(如过流、欠压、传感器信号异常)。

- 灵活扩展与兼容性

- 支持模拟 I/O 通道功能自定义配置,可通过软件分配输入 / 输出功能,适配不同传感器(如压力传感器、位移传感器)与执行器(如调节阀、继电器)的连接需求。

- 兼容 GE Mark V 系列全系列设备与 DC2000 可调速驱动系统,支持标准 DIN 导轨安装,模块化设计便于系统集成与维护升级。

- 高效节能特性

- 符合 IE3 能效等级标准,通过优化的控制算法降低电机运行功耗,减少能源损耗,适配工业节能改造需求。

三、技术参数

类别 | 具体参数 |

产品类型 | Mark V 系列驱动控制板(兼容 DC2000 可调速驱动系统) |

控制对象 | 交流感应电机等工业电机 |

控制性能 | 控制模式:矢量控制、V/F 控制;控制精度:±0.25%;频率范围:0.5Hz~120Hz |

处理器配置 | 主处理器:Freescale 8349(667MHz);辅助处理器:3 个微处理器 |

模拟 I/O 规格 | 输入通道:8 路,电压范围 - 10V~+10V;输出通道:4 路,电压范围 0V~5V;分辨率:12 位;采样率:100kSps |

电气参数 | 额定电压:控制电源 24VDC,驱动适配电压 460V AC;额定电流:4A;控制方式:PWM(脉冲宽度调制) |

功率适配 | 适配电机功率:200 HP(约 150kW) |

通讯接口 | RS232、RS485、Modbus TCP |

存储配置 | 内置 RAM+EPROM(支持控制逻辑与参数存储) |

环境适应性 | 工作温度:-20℃~+70℃;存储温度:-40℃~+85℃;湿度:5%-95%(无凝露) |

安装方式 | 标准 DIN 导轨安装 |

认证标准 | CE、UL 认证 |

保护功能 | 过载保护、短路保护、过电压保护、欠电压保护 |

四、工作原理

DS200TCQCG1AJD 的核心工作逻辑是 “指令接收→信号处理→驱动输出→反馈闭环 + I/O 扩展”,具体流程如下:

- 指令与信号接收:通过 RS232/RS485/Modbus TCP 通讯接口接收上位控制器(PLC、工控机)的控制指令(如转速设定、启停命令),同时通过 8 路模拟输入通道采集传感器信号(如电机温度、负载压力)与电机运行反馈信号(电流、电压)。

- 核心信号处理:主处理器(Freescale 8349)与 DSP 协同工作,根据控制指令与反馈信号,通过矢量控制或 V/F 控制算法计算驱动参数,同时对模拟输入信号进行 A/D 转换(12 位分辨率),并存储至内置 RAM。

- 驱动与输出控制:将计算后的驱动参数通过 PWM(脉冲宽度调制)技术转换为驱动信号,输出至功率模块驱动电机运行;同时通过 4 路模拟输出通道将数字控制信号转换为模拟量(D/A 转换),控制执行器动作。

- 保护与诊断闭环:实时监测电机运行参数(电流、电压、温度)与自身工作状态,若检测到过载、短路、过压等异常,立即触发保护机制切断驱动输出,并记录故障事件;通过通讯接口或 LED 指示灯反馈状态信息,形成闭环诊断。

五、操作指南

1. 安装步骤

- 安装环境:选择干燥、通风的控制柜内部安装,远离高温热源(如功率模块、变频器)与强电磁干扰源(如接触器、继电器);安装位置需预留≥10mm 散热间隙,确保空气流通。

- 采用标准 DIN 导轨安装,将控制板卡沿导轨插入并锁紧,确保安装牢固无松动,避免振动导致接触不良;

- 若为面板安装,需使用配套固定支架,安装面平面度≤0.2mm,固定螺丝扭矩≤1.5N・m。

- 电源接线:控制电源 24VDC 接入指定端子(正负极区分清晰),驱动电压 460V AC 通过功率端子连接,接线截面积≥2.5mm²,拧紧扭矩 2.0N・m,避免虚接发热;

- 信号接线:模拟输入通道接传感器信号线(屏蔽线单端接地),模拟输出通道接执行器控制线;通讯线选用屏蔽双绞线,RS485 通讯时终端需接 120Ω 匹配电阻;

- 电机接线:U/V/W 三相动力线对应连接电机端子,确保相序正确(影响电机转向),接地电阻≤4Ω。

2. 配置与调试

- 硬件匹配:确认控制板与 GE Mark V 系统 / DC2000 驱动系统的兼容性,检查电源电压、电机参数(功率、额定电流)与控制板适配性。

- 通过 GE 专用配置软件(如 Mark V Control Studio)连接控制板,选择控制模式(矢量 / V/F),输入电机参数(额定电压、频率、功率)与 I/O 通道功能配置(如某通道设为温度传感器输入);

- 配置保护参数:过载保护阈值(建议设为电机额定电流的 1.1~1.2 倍)、过压 / 欠压保护范围(根据电网电压设定)。

- 空载试运行:接通电源,发送低速运行指令(如 5Hz),观察电机转向是否正确、运行是否平稳,无异常噪音;通过软件监测电流、转速反馈值,确认与指令一致;

- 负载测试:逐步增加负载至额定值,验证转速稳定性(波动≤±0.5%)与扭矩输出能力,同时监测控制板温度(≤60℃)与模拟信号采集精度。

3. 运行与维护

- 状态监测:运行期间通过上位软件或控制柜指示灯监测设备状态:

- 正常状态:电源灯(绿色)常亮,运行灯(黄色)闪烁;

- 故障状态:故障灯(红色)常亮,需通过通讯接口读取故障代码(如 “E01” 过载、“E02” 过压)。

- 每月:清理控制板表面灰尘(用干燥压缩空气),检查接线端子是否松动、屏蔽线接地是否可靠;

- 每 6 个月:用万用表检测电源电压稳定性与模拟通道信号精度,核对保护参数是否正常;

- 每年:检查控制板电容、电阻等关键元器件是否老化,更新配置软件与固件(如需)。

- 禁止在通电状态下插拔控制板或接线,维护前需切断电源并等待 5 分钟(放电完成);

- 长期闲置(超过 3 个月)时,每月通电运行 30 分钟,避免元器件老化;

- 禁止修改未授权的核心参数(如控制算法参数、保护阈值),以免影响系统稳定性。

4. 常见故障排查

故障现象 | 可能原因 | 排查方法 |

电机无法启动 | 电源未接通、控制指令未发送、相序错误 | 检查 24VDC 控制电源与 460V 驱动电源;确认上位机指令输出;调换电机 U/V/W 相序 |

转速波动大 | 模拟信号干扰、控制模式选择错误、负载波动 | 更换屏蔽线并远离动力线;切换至矢量控制模式;检查负载是否均匀 |

故障灯常亮(过载) | 负载过重、过载阈值设置过低 | 减轻负载或检查传动机构卡滞;将过载阈值调整为电机额定电流的 1.2 倍 |

模拟信号采集异常 | 通道配置错误、传感器故障、接线松动 | 重新配置 I/O 通道功能;更换标准信号源测试传感器;紧固接线端子 |

通讯中断 | 通讯线接触不良、协议不匹配 | 检查 RS232/RS485 接线;确认 Modbus TCP 协议参数(IP 地址、端口)一致 |