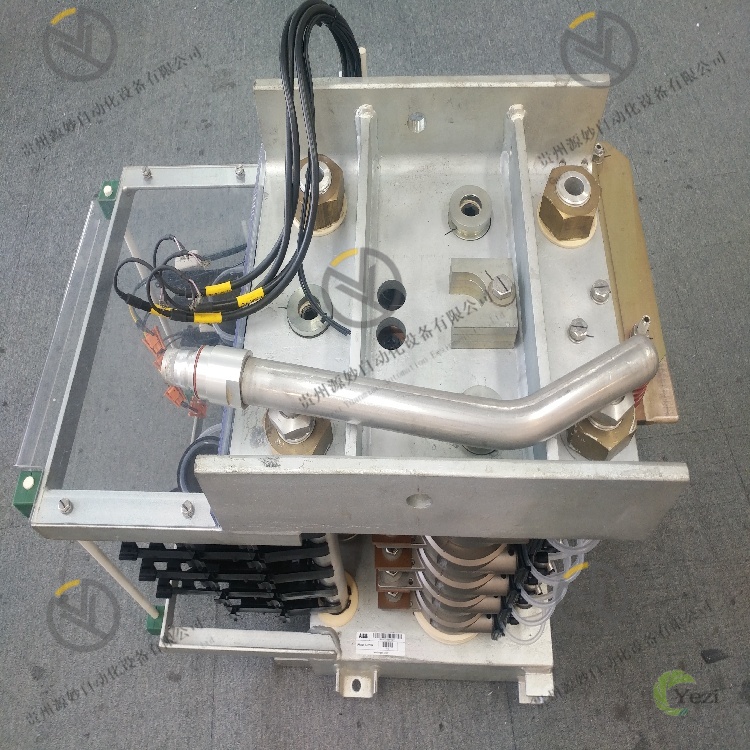

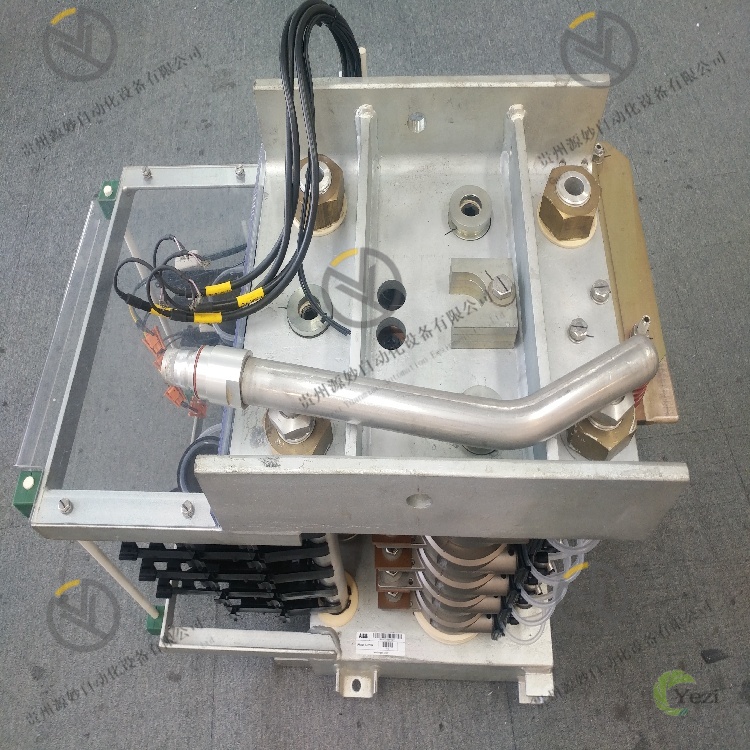

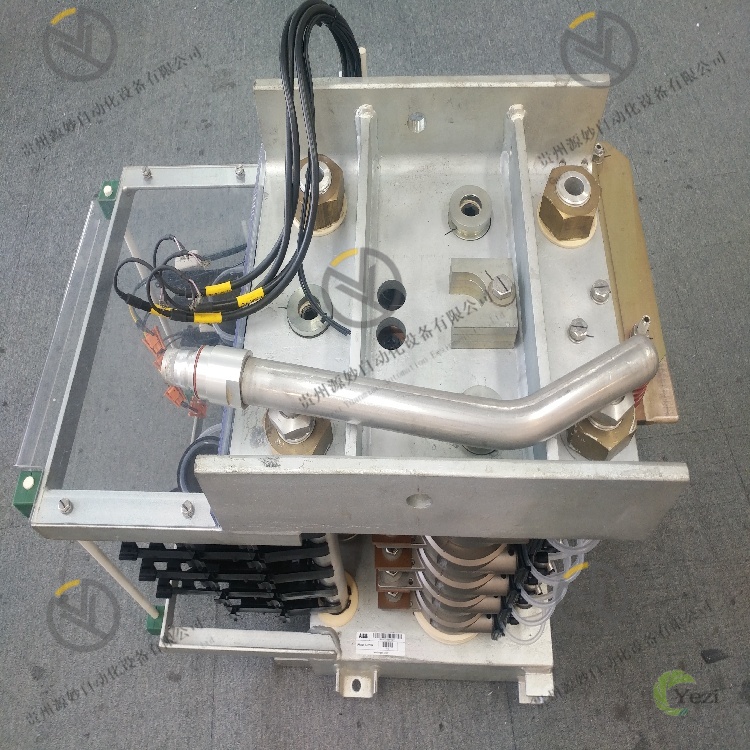

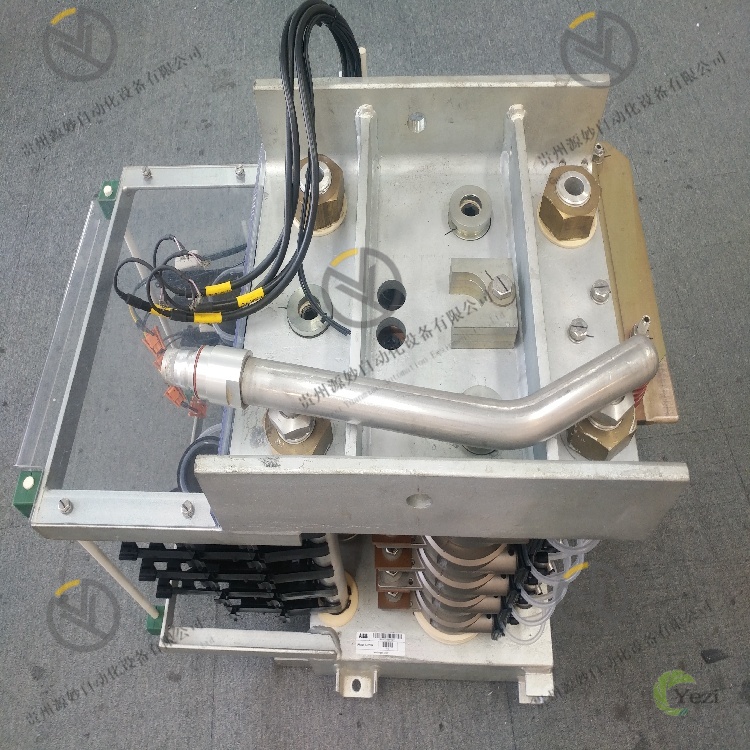

ABB 3BHL000986P0006

一、概述

ABB 3BHL000986P0006 是 中高压工业传动系统研发的核心功率单元,定位为 “高压变频器的电能变换与功率输出核心组件”,主要服务于冶金(如轧机主传动)、电力(如风机 / 水泵变频调速)、矿山(如矿井提升机驱动)、建材(如水泥回转窑传动)等行业中高电压、大功率工业设备的调速控制,是 ABB ACS800 系列中压变频器、ACS6000 系列高压变频器的关键组成部分。

该产品凭借高耐压、高功率密度及冗余运行能力,在新传动系统搭建(如大型钢铁厂轧机传动系统集成)与老旧设备升级(如传统直流传动改造为交流变频传动)场景中具备不可替代的价值。其核心作用是解决工业现场 “高压大功率设备调速难”“电能转换效率低”“传动系统容错性差” 三大痛点,通过模块化串联设计与高效功率变换技术,将电网高压交流电转换为可调频调压的交流电,驱动高压电机稳定运行,同时具备故障自诊断与冗余切换能力,保障工业生产的连续稳定,降低能耗与设备维护成本。

二、技术参数

(一)核心功率与电气参数

- 电压与频率参数

- 输入电压:690V AC(三相),电压波动允许范围 ±10%,适配工业中压供电网络;

- 输出电压:0~690V AC(三相,可调),支持变频调压输出,满足不同工况下电机转速调节需求;

- 额定频率:50Hz/60Hz(输入自适应),输出频率范围 0~120Hz(可调),适配不同极数高压电机(如 4 极、6 极电机);

- 功率与电流参数

- 额定功率:110kW(连续运行),峰值功率 165kW(持续时间≤60s,过载系数 1.5 倍),适配 110kW 等级高压电机;

- 额定输入电流:140A(三相),额定输出电流 160A(三相),最大输出电流 240A(峰值,持续时间≤60s);

- 效率:≥98.5%(额定负载下),高转换效率降低电能损耗,符合工业节能要求;

- 功率器件与拓扑

- 功率器件:采用 IGBT(绝缘栅双极型晶体管),型号 ABB 5SNA 1400E170300,额定电压 1700V,额定电流 1400A,具备快速开关特性与高可靠性;

- 拓扑结构:采用两电平电压源型逆变器(VSI)拓扑,模块化串联设计,支持多单元串联实现更高电压输出(如多单元串联适配 10kV 高压电机)。

(二)物理与环境参数

- 物理规格

- 尺寸:长 480mm× 宽 320mm× 高 560mm(含散热风扇与接线端子),采用标准化模块设计,可与同系列功率单元(如 3BHL000987P0001)并排安装于变频器机柜内;

- 重量:约 45kg,模块化设计便于安装与更换(需借助机柜内导轨与吊装结构);

- 环境适应性

- 工作温度:-10℃~+40℃(超过 + 40℃时,每升高 1℃,额定功率降额 2%),适配工业车间、机房等环境,高温环境下需配合机柜散热系统(如工业空调、散热风机);

- 存储温度:-40℃~+70℃,满足设备运输与库存存储需求;

- 湿度:5%~95%(无冷凝,符合 IEC 60068-2-3 标准),在潮湿的冶金车间、矿山井下等环境中不易出现元器件受潮损坏;

- 海拔高度:≤1000m(超海拔使用时,每升高 1000m,额定功率降额 10%)。

(三)防护与可靠性参数

- 防护等级:IP20(变频器机柜内安装),可防止手指等异物进入模块内部,同时适配机柜的整体防护体系(如机柜防护等级 IP54);

- 绝缘性能:输入 - 输出之间绝缘电阻≥100MΩ(500V DC),绝缘强度 3000Vrms/1 分钟(输入 - 输出、输入 - 地、输出 - 地),避免高压漏电风险;

- 抗干扰能力:符合 EN 61000-6-2 工业抗扰标准,静电放电(ESD)防护等级 ±15kV(空气放电)/±8kV(接触放电),射频辐射抗扰等级 10V/m(80MHz~1GHz),可抵御工业现场高压电机、其他变频器产生的电磁干扰;

- 可靠性指标:平均无故障时间(MTBF)≥200,000 小时(Telcordia SR-332 标准,25℃),设计寿命≥15 年,满足工业传动系统长期稳定运行的需求。

三、功能特点

(一)高效功率变换与稳定调速

- IGBT 高效电能转换:采用 ABB 自研高耐压 IGBT 器件,开关频率可达 2kHz~10kHz(可调),结合优化的 PWM(脉宽调制)控制算法,实现电能的高效转换。在钢铁厂轧机传动中,驱动 110kW 轧机电机时,电能转换效率超 98.5%,相比传统直流传动系统,年节电可达数万度;

- 宽范围调速与精准控制:输出频率 0~120Hz 可调,支持 V/F(电压 / 频率)控制、矢量控制两种模式。矢量控制模式下,电机转速控制精度可达 ±0.01%(额定转速),满足轧机 “恒张力轧制”“恒转速轧制” 等高精度工况需求,确保轧材厚度偏差控制在 ±0.1mm 内;

- 模块化串联扩展:采用标准化模块设计,支持多单元串联组成高压变频器。例如,6 个该功率单元串联可输出 3.3kV 高压,适配 3.3kV 等级高压电机;12 个单元串联可输出 6kV 高压,无需更换模块硬件,仅通过调整单元数量即可适配不同电压等级的电机,降低系统升级成本。

(二)全面故障保护与冗余容错

- 多重故障保护机制:

- 过流保护:输出电流超过 240A(峰值)时,立即封锁 IGBT 驱动信号,切断输出,避免器件烧毁;

- 过压 / 欠压保护:输入电压低于 621V(-10%)或高于 759V(+10%),输出电压超过 759V(+10%)时,触发保护并停机;

- 过热保护:模块内部配备温度传感器,IGBT 散热器温度超过 85℃时,自动降额输出;超过 95℃时,切断输出并报警;

- 短路保护:输出端发生相间短路、对地短路时,10μs 内快速封锁 IGBT,同时触发变频器整机保护;

- 冗余运行与故障自诊断:支持 N+1 冗余配置(如 6 个工作单元 + 1 个备用单元),当某一功率单元故障时,备用单元在 10ms 内自动投入运行,变频器持续输出功率(仅降额约 15%),避免轧机、提升机等关键设备停机。同时,模块内置故障诊断电路,可识别 “IGBT 故障”“电容老化”“风扇故障” 等 12 种常见故障,通过通信接口上传故障代码(如 “F01=IGBT 过流”“F05 = 散热风扇停转”),便于运维人员快速定位问题。

(三)工业级耐用与低维护设计

- 强化散热与防尘结构:采用 “强制风冷 + 大面积散热片” 散热方式,模块顶部配备 2 台高速散热风扇(风速≥5m/s),IGBT 器件紧密贴合散热片,确保额定负载下 IGBT 温度不超过 65℃。散热风道采用防尘网设计,可过滤空气中的粉尘(过滤精度≥10μm),减少粉尘堆积导致的散热不良;

- 长寿命元器件选型:直流支撑电容采用日系电解电容(寿命≥10 万小时,25℃),散热风扇采用双滚珠轴承设计(寿命≥5 万小时),关键接线端子采用镀银铜合金(防氧化、低接触电阻),整体设计寿命≥15 年,平均维护周期可达 2~3 年,降低运维频率与成本;

- 抗恶劣环境适配:内部电路板涂覆三防漆(防潮、防盐雾、防霉菌),外壳采用冷轧钢板(表面喷塑处理),在矿山井下高湿度、冶金车间多粉尘环境中,可有效抵御元器件腐蚀、短路,确保模块稳定运行。

(四)智能监控与通信协同

- 实时状态监测:模块内置电压、电流、温度传感器,实时采集输入电压、输出电流、IGBT 温度等运行参数,通过变频器内部通信总线上传至变频器控制器,再通过 RS485/Ethernet 接口上传至 SCADA 系统,运维人员可远程查看模块运行状态;

- 通信兼容与协同控制:支持 Modbus-RTU、Profinet、EtherNet/IP 等主流工业通信协议,可与 ABB AC800M PLC、HMI(如 ABB PanelView)、工厂 MES 系统通信。在大型化工园区风机群控中,可通过 MES 系统远程调整模块输出频率,实现多台风机的协同调速,优化园区能耗。