ABB S-113H 3BHB018008R0003

一、概述

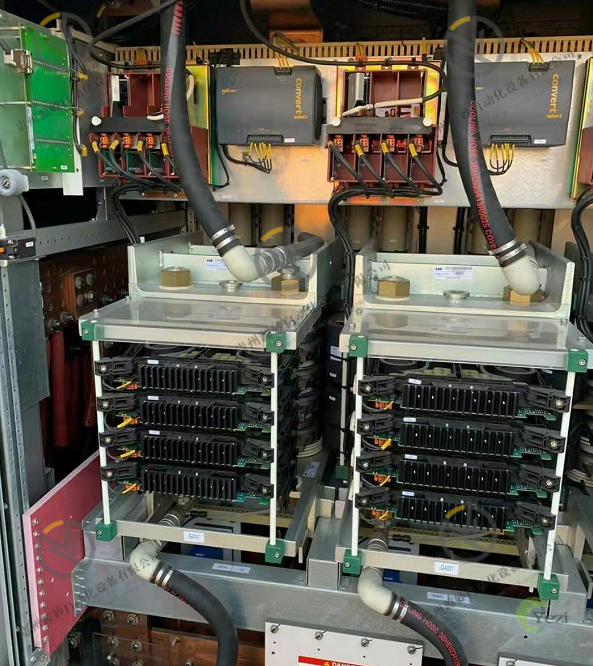

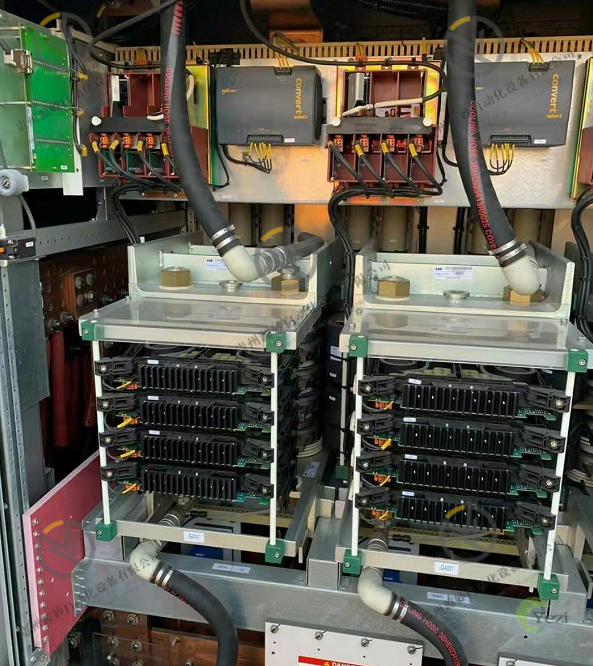

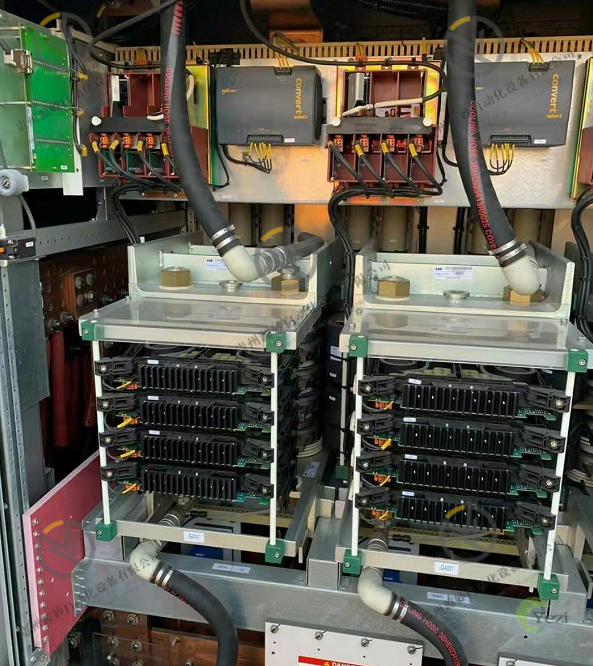

ABB S-113H 3BHB018008R0003 是中高压工业传动系统研发的高功率密度功率单元,核心定位为 “高压变频器的电能变换与功率输出核心组件”,主要服务于冶金(如宽厚板轧机主传动)、电力(如大型电站引风机变频改造)、矿山(如千万吨级矿井主提升机驱动)、建材(如万吨级水泥回转窑传动)等行业中 200kW 及以上高功率等级设备的调速控制,是 ABB ACS880 系列中压变频器(3.3kV/6kV 等级)、ACS6000 系列高压变频器(10kV 等级)的关键功率组件。

该产品凭借 “高功率密度 + 双冗余设计 + 宽工况适配” 的核心优势,在新系统搭建(如大型钢铁联合企业轧机传动系统集成)与老旧设备升级(如传统同步机励磁系统改造为变频传动)场景中具备不可替代的价值。其核心作用是解决工业现场 “高功率设备变频调速难”“传动系统容错性低”“复杂工况下运行不稳定” 三大痛点,通过模块化串联拓扑与高效功率变换技术,将电网高压交流电转换为可调频调压的稳定电能,驱动高压电机精准运行;同时通过双重冗余设计与全方位保护机制,保障关键生产设备的连续运行,降低因停机导致的生产损失(单次停机损失可达数百万元)。

二、技术参数

(一)核心功率与电气参数

- 电压与频率参数

- 输入电压:690V AC(三相),电压波动允许范围 ±15%(586.5V~793.5V),适配工业中压供电网络的电压波动场景;

- 输出电压:0~690V AC(三相,可调),支持多单元串联扩展(如 12 单元串联输出 6kV、24 单元串联输出 10kV),适配不同电压等级高压电机;

- 频率参数:输入频率 50Hz/60Hz(自适应),输出频率范围 0~150Hz(可调),支持电机超同步运行(如提升机轻载上行时 1.2 倍额定转速);

- 功率与电流参数

- 额定功率:200kW(连续运行,环境温度≤40℃),峰值功率 300kW(持续时间≤60s,过载系数 1.5 倍),适配 200kW 等级高压电机;

- 电流参数:额定输入电流 260A(三相),额定输出电流 290A(三相),最大输出电流 435A(峰值,持续时间≤60s);

- 转换效率:≥98.8%(额定负载下),轻载(20% 额定负载)效率≥97.5%,高效转换降低工业能耗;

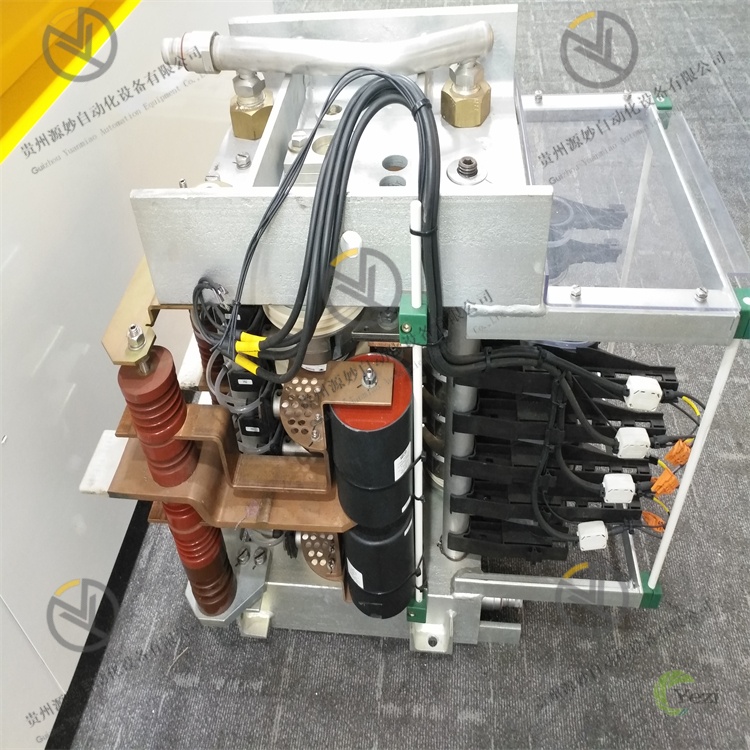

- 功率器件与拓扑

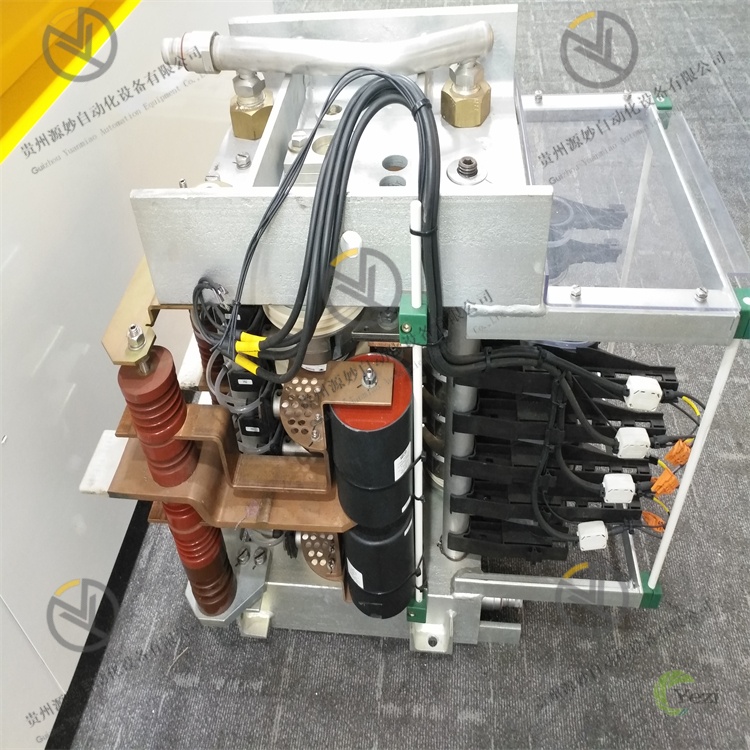

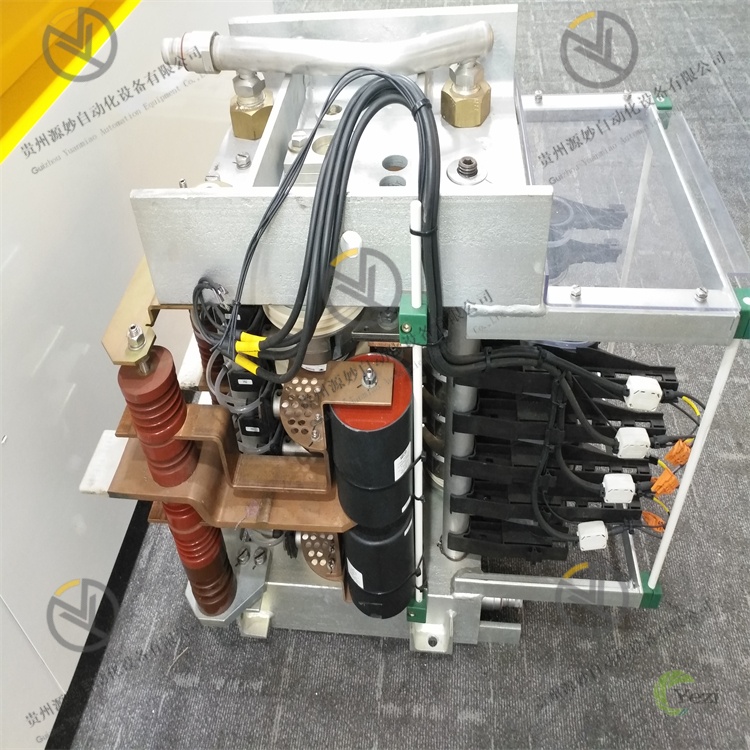

- 功率器件:采用 ABB 自研第四代 IGBT(型号 5SNA 2400E270300),额定电压 2700V,额定电流 2400A,开关损耗比上一代降低 20%,支持高频稳定运行;

- 拓扑结构:采用三电平中性点钳位(NPC)拓扑,输出电压谐波畸变率(THD)≤3%(无需额外滤波装置),降低对电网与电机的谐波污染。

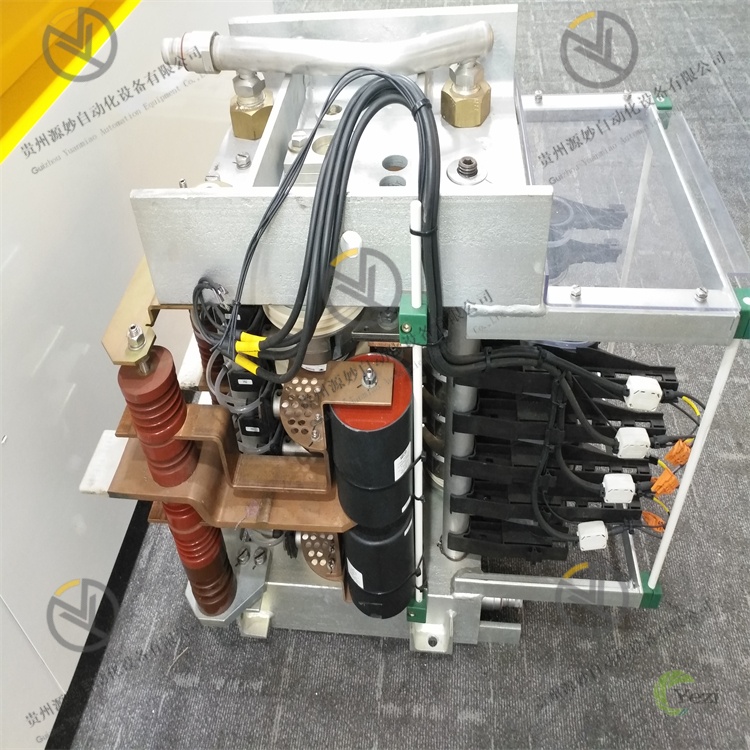

(二)物理与环境参数

- 物理规格

- 尺寸:长 520mm× 宽 350mm× 高 600mm(含散热模块与接线端子),采用标准化模块设计,与同系列 S-112H、S-114H 功率单元安装尺寸兼容,便于系统扩容与替换;

- 重量:约 55kg,配备导轨式安装结构与吊装孔,单人配合吊装工具即可完成安装 / 更换;

- 环境适应性

- 温度范围:工作温度 - 15℃~+45℃(超过 + 45℃时,每升高 1℃,额定功率降额 1.5%);存储温度 - 40℃~+85℃,低温启动(-15℃)无需预热,启动时间≤40s;

- 湿度与防护:工作湿度 5%~95%(无冷凝,符合 IEC 60068-2-3 标准);防护等级 IP20(变频器机柜内安装),适配机柜整体 IP54 防护体系;

- 抗恶劣环境:耐振动等级 10g(10Hz~2000Hz,符合 IEC 60068-2-6);耐冲击等级 20g(11ms 脉冲,符合 IEC 60068-2-27),可在矿山井下、冶金车间等强振动环境稳定运行;

- 海拔适应:≤1000m(额定功率);1000m~3000m,每升高 1000m,额定功率降额 8%,适配高海拔地区(如西南地区水电站)。

(三)可靠性与防护参数

- 绝缘性能:输入 - 输出、输入 - 地、输出 - 地之间绝缘电阻≥200MΩ(500V DC),绝缘强度 4000Vrms/1 分钟(无击穿、无闪络),满足高压设备绝缘安全要求;

- 抗干扰能力:符合 EN 61000-6-2 工业抗扰标准,静电放电(ESD)防护 ±15kV(空气放电)/±8kV(接触放电);射频辐射抗扰 10V/m(80MHz~1GHz);快速瞬变脉冲群抗扰 4kV(电源端口)/2kV(信号端口);

- 可靠性指标:平均无故障时间(MTBF)≥250,000 小时(Telcordia SR-332 标准,25℃);设计寿命≥18 年;关键元器件(IGBT、电容)寿命≥12 年(25℃工况)。

三、功能特点

(一)高功率密度与高效电能转换

- 三电平拓扑优化:采用三电平 NPC 拓扑结构,相比传统两电平拓扑,输出电压台阶增加 1 倍,谐波畸变率(THD)≤3%,可直接驱动高压电机(无需额外输出滤波器),在 200kW 轧机电机驱动中,电机温升降低 10K,延长电机使用寿命;

- IGBT 高频高效控制:搭载 ABB 自研第四代低损耗 IGBT,开关频率可在 2kHz~12kHz 范围内自适应调整(根据负载与转速动态优化),轻载时降低开关频率减少损耗,重载时提高频率提升控制精度。在电站引风机(变负载工况)中,年节电可达 12 万度以上;

- 模块化串联扩展:采用标准化模块设计,支持多单元串联实现不同电压等级输出。例如,12 个模块串联可组成 6kV/2000kW 变频器(单模块 200kW,10 单元工作 + 2 单元冗余),24 个模块串联可组成 10kV/4000kW 变频器,无需更换模块硬件,仅通过控制器参数配置即可完成电压等级切换,系统升级成本降低 30%。

(二)双重冗余与全方位保护

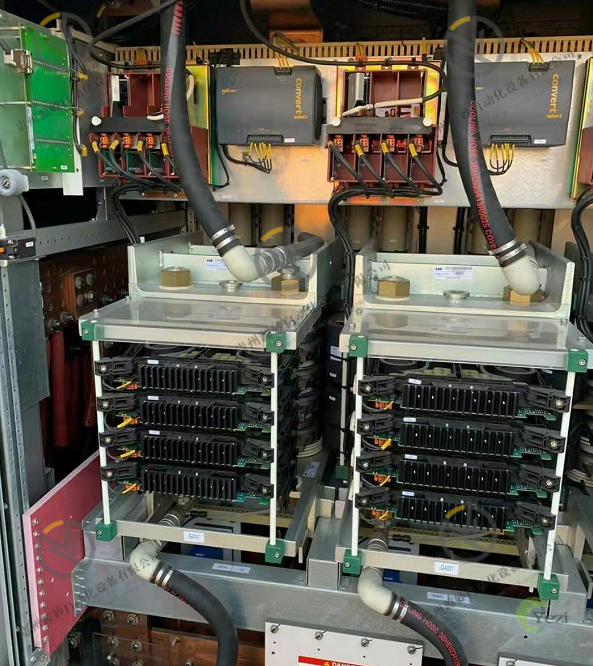

- N+2 冗余配置:支持 N+2 冗余运行(如 10 个工作单元 + 2 个备用单元),当 2 个功率单元同时故障时,备用单元在 8ms 内自动投入,变频器仍能保持 80% 额定功率输出(传统 N+1 冗余仅能保持 85% 功率),适配矿山提升机、轧机等 “零容忍停机” 场景。例如,某千万吨级矿山主提升机采用 12 单元(10+2)冗余,双单元故障时仍能完成矿石提升,避免矿山停产(日均损失超 200 万元);

- 多层级故障保护:

- 快速保护(≤10μs):输出短路保护(相间 / 对地短路)、IGBT 过流保护(峰值电流≥435A 时封锁驱动);

- 延时保护(50ms~1s):输入过压 / 欠压保护(超 ±15% 额定电压)、输出过压保护(超 110% 额定电压)、IGBT 过热保护(散热器温度≥95℃时降额,≥105℃时停机);

- 预警保护:电容老化预警(容量衰减≥15% 时)、风扇故障预警(转速下降≥30% 时)、IGBT 结温过高预警(≥85℃时),提前 2~3 个月发出维护提醒,避免突发故障;

- 故障自诊断与定位:内置高精度电流、电压、温度传感器,可识别 “IGBT 开路 / 短路”“电容漏液”“驱动板故障”“通信中断” 等 18 种故障类型,通过变频器控制器 HMI 显示故障代码(如 “F12=IGBT 结温过高”“F25 = 电容容量衰减”),并记录故障前 10s 的运行参数(电流、电压、温度曲线),运维人员可快速定位故障点,排查时间缩短 70%。

(三)恶劣工况适配与低维护设计

- 强化散热系统:采用 “分区散热 + 智能温控风扇” 设计,IGBT 与整流桥独立散热通道,配备 4 台高速散热风扇(风速≥6m/s,双滚珠轴承),风扇转速根据 IGBT 温度动态调整(30℃时 50% 转速,80℃时 100% 转速),相比固定转速风扇,寿命延长 2 倍(≥8 万小时);

- 抗腐蚀与防尘设计:内部电路板涂覆纳米级三防漆(耐盐雾等级≥1000 小时,符合 IEC 60068-2-11),外壳采用冷轧钢板 + 电泳防锈处理(耐盐雾等级≥500 小时),接线端子采用镀银合金(耐氧化、低接触电阻),在冶金车间(多粉尘、高温)、沿海电站(高湿度、盐雾)等环境中,连续运行 5 年无腐蚀损坏;

- 长寿命元器件选型:直流支撑电容采用日系自愈式电解电容(寿命≥12 万小时,25℃),相比普通电容寿命提升 50%;功率端子采用压接式连接(替代传统螺丝连接),接触电阻≤3mΩ,避免振动导致的接线松动;整体设计实现 “3 年免维护”,年均维护成本降低 60%。

(四)智能监控与协同控制

- 全参数实时监控:通过变频器内部 CAN 总线实时上传模块运行参数(输入 / 输出电压、电流、功率,IGBT 结温、电容容量、风扇转速等 28 项参数),支持通过 Profinet/EtherNet/IP/Modbus-TCP 协议接入工厂 SCADA/MES 系统,运维人员可在中央控制室远程监控模块状态,无需现场巡检;

- 协同控制功能:支持多模块功率均衡控制(串联模块间电流不平衡度≤2%),避免单模块过载;与 ABB AC800M PLC、工业物联网平台(如 ABB Ability™)无缝对接,可实现 “负荷预测 - 动态调速” 协同(如根据电网负荷低谷自动提升电机转速,储存能量),在钢铁厂轧机系统中,可降低电网峰谷用电成本 15%;

- 远程运维支持:支持通过 4G/5G 模块接入 ABB 远程运维平台,ABB 工程师可远程查看故障数据、调整控制参数(如优化 PID 参数)、升级模块固件,减少现场运维次数,偏远地区项目(如西部矿山)运维效率提升 80%。

四、操作指南

(一)安装流程

- 安装准备

- 模块检查:开箱后确认模块外观无变形、散热风扇无损坏,标签型号(3BHB018008R0003)与订单一致,附件(安装导轨、压接端子、绝缘套管)齐全;

- 工具与材料:准备力矩扳手(15-40N・m)、液压压接钳(适配 120-240mm² 电缆)、2500V 绝缘测试仪、吊装带(承重≥100kg)、绝缘手套(耐压等级 10kV);

- 安装环境:变频器机柜内预留安装空间(模块左右≥150mm,上下≥200mm),机柜内安装工业空调(维持温度≤40℃)与空气过滤器(过滤精度≥5μm),接地系统电阻≤4Ω;

- 安装步骤

- 导轨固定:将模块配套的重型导轨(承重≥100kg)用 M10 膨胀螺丝固定在机柜安装板上,导轨水平度偏差≤0.5mm/m;

- 模块吊装与固定:通过模块顶部 4 个吊装孔挂装吊装带,缓慢放入机柜,沿导轨推入安装位置,用 M10 螺丝(扭矩 30N・m)将模块固定在导轨上,确保模块与机柜接地可靠连接;

- 功率接线:输入侧 “R、S、T” 端子接入变频器整流柜输出端(690V AC),输出侧 “U、V、W” 端子接入变频器串联母线,选用 240mm² 铜芯电缆(适配 290A 电流),电缆接头采用压接端子,用扭矩扳手紧固(扭矩 40N・m),并套上 10kV 绝缘套管;

- 控制接线:将模块 “Control” 端子与变频器控制器 “Power Unit” 端子通过屏蔽双绞线(RVSP 4×1.5mm²)连接,屏蔽层单端接地(控制器侧),用于传输控制指令与故障信号;

- 接地接线:模块 “PE” 端子与机柜主接地排用 35mm² 铜芯电缆连接,扭矩 25N・m;

- 绝缘测试:接线完成后,用 2500V 绝缘测试仪测量模块输入 - 输出、输入 - 地、输出 - 地之间的绝缘电阻,≥200MΩ 为合格,确认无短路后关闭机柜柜门。

(二)启动与调试

- 首次启动前检查

- 接线复查:检查功率电缆与控制电缆接线是否牢固,绝缘套管是否安装到位,接地是否可靠;

- 参数配置:通过变频器控制器 HMI 进入 “功率单元配置” 菜单,设置模块数量(如 12 单元,10 工作 + 2 冗余)、输出电压等级(如 6kV)、控制模式(矢量控制)、IGBT 开关频率(默认 5kHz);

- 通信测试:启动变频器控制器,检查所有模块通信状态(HMI 显示 “通信正常”),若存在通信中断,检查控制接线与模块地址设置;

- 空载调试(断开电机,仅测试模块)

- 通电:闭合变频器输入电源开关,模块 “Power” 指示灯(绿色)常亮,“Ready” 指示灯(蓝色)闪烁,30s 后 “Ready” 灯常亮,表明模块就绪;

- 输出测试:通过控制器发出 “输出 50Hz、300V” 指令,用示波器测量模块输出电压波形(应为正弦波,THD≤3%),同时监测各模块输入电流(不平衡度≤2%)、IGBT 温度(≤40℃);

- 带载调试(连接电机)

- 电机参数学习:进入 “电机自学习” 菜单,选择 “静态自学习”,模块自动采集电机定子电阻、电感、空载电流等参数,学习完成后保存至控制器;

- 负载测试:逐步增加电机负载(20%→50%→80%→100% 额定负载),记录不同负载下的模块输出电流、IGBT 温度、转换效率,100% 负载时效率应≥98.8%,IGBT 温度≤75℃;

- 冗余测试:人为断开 1 个工作模块的控制接线,观察备用模块是否在 8ms 内投入运行,变频器输出功率是否保持 85%;重复断开 2 个工作模块,确认输出功率保持 80%,且无停机故障;

- 动态响应测试:设置电机转速从 500rpm 阶跃至 1500rpm(额定转速),记录转速上升时间(应≤2s),超调量(应≤5%),验证模块动态响应性能。