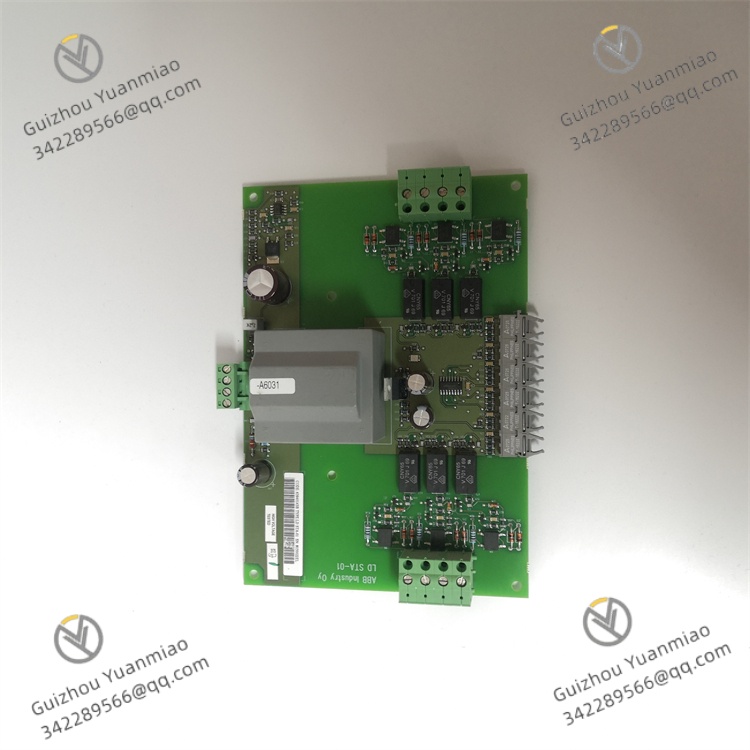

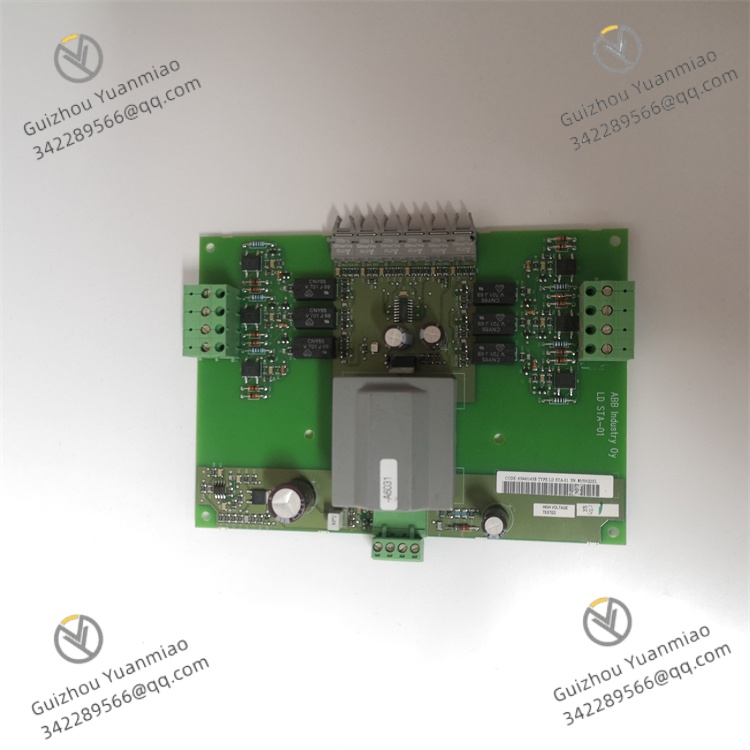

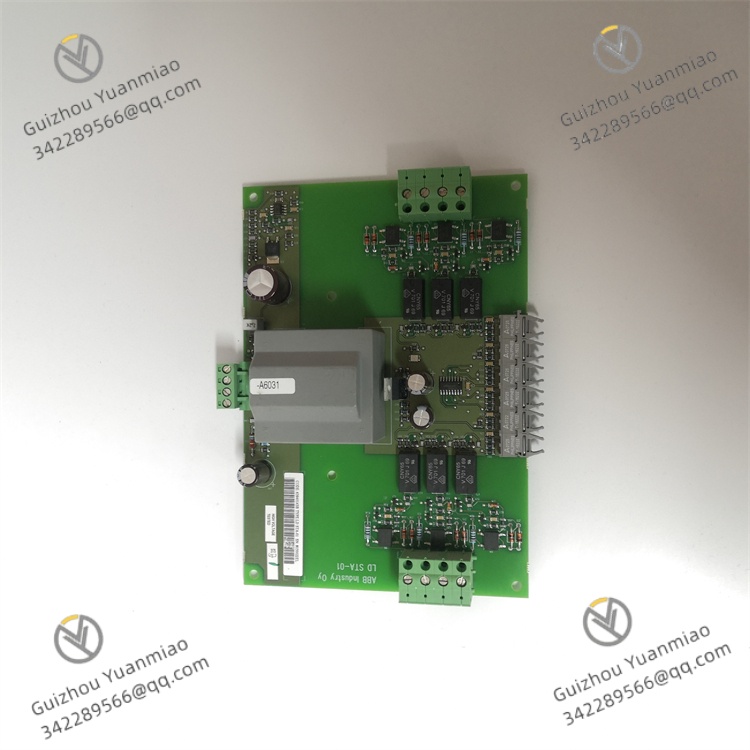

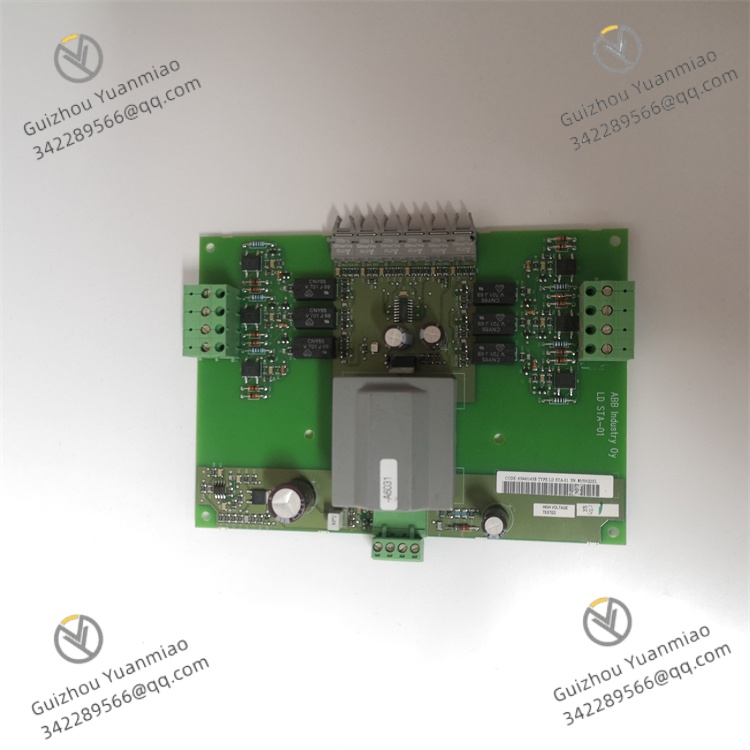

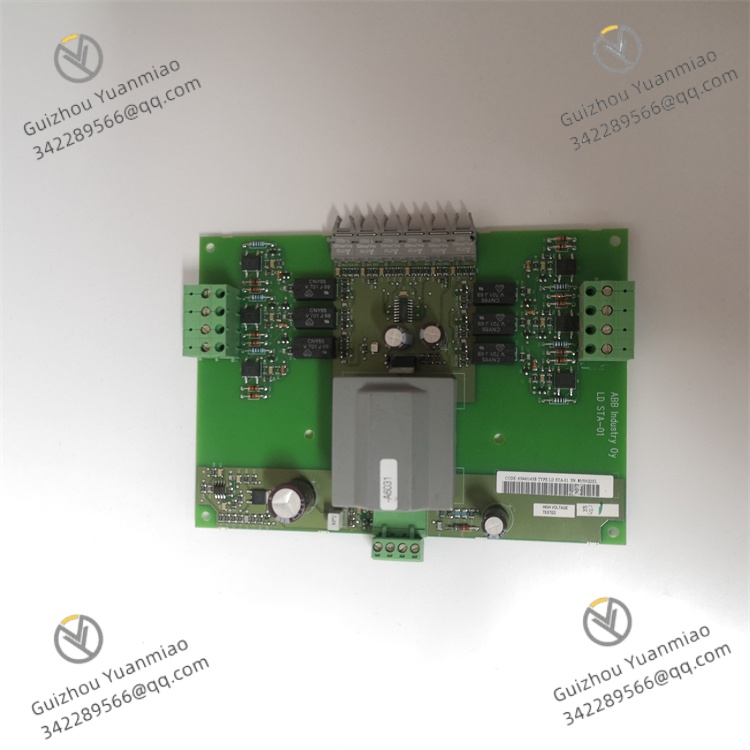

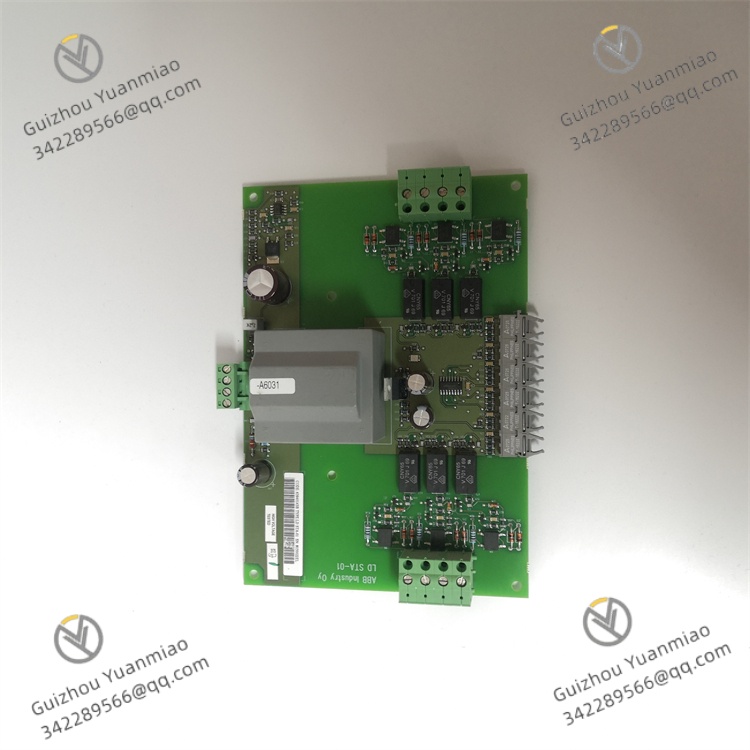

ABB LDSTA - 01

一、产品概述

ABB LDSTA - 01 是工业设备 “全生命周期状态监测、故障预警及性能优化” 需求研发的工业级状态监测与智能分析模块,隶属于 LDM 系列(与 LDMUI - 01(信号采集)、LDMTR - 01(数据传输)功能互补),核心定位为 “工业自动化系统中设备运行状态实时监测、多维度数据智能分析、故障提前预警及性能评估的核心决策单元”。

该模块主要服务于关键设备预测性维护(如发电厂汽轮机、化工厂反应釜、钢铁厂轧机)、生产线设备健康管理(汽车制造焊装机器人、电子厂 SMT 贴片机)、工业资产性能监控(风电场风机、水厂水泵机组)及复杂系统状态评估(智能工厂配电系统、轨道交通牵引设备) 等场景,承担 “多源设备状态数据(振动、温度、电流、压力等)采集与融合 - 实时状态监测与异常识别 - 智能分析与故障诊断 - 预警信息推送与维护建议生成” 的全流程核心任务。

凭借 “多维度状态感知 + AI 驱动智能分析 + 工业级高可靠性 + 全链路数据联动” 的核心优势,ABB LDSTA - 01 既能解决工业场景中 “设备故障难预测(突发停机损失大)”“状态监测维度单一(误判漏判率高)”“人工分析效率低(依赖专家经验)”“与现有系统联动差(数据孤岛严重)” 四大痛点,又能与同系列模块构建 “数据采集(LDMUI - 01)- 传输(LDMTR - 01)- 监测分析(LDSTA - 01)” 闭环解决方案。通过融合多传感器数据、搭载轻量化 AI 诊断模型及强化工业环境适配,模块实现设备故障预警准确率≥92%、异常识别响应时间≤200ms,为工业设备预测性维护提供数据支撑,降低因突发故障导致的停机损失(单次关键设备停机损失可达数百万元)。

二、功能特点

(一)多维度状态感知,全面捕捉设备健康信号

- 全类型传感数据接入:支持接入振动(加速度、速度、位移)、温度(绕组、轴承、环境)、电气(电流、电压、功率、功率因数)、机械(转速、扭矩、液位)及工艺(压力、流量、温度)等全类型状态数据,兼容模拟量(4 - 20mA、0 - 10V)、数字量(DI/DO)、总线型(Modbus RTU/TCP、Profinet、EtherNet/IP)等多种接口传感器,单模块最多可接入 32 路传感器(含 8 路高频振动采集通道),覆盖设备关键监测点(如电机轴承、主轴、齿轮箱、控制柜)。

- 高精度数据采集:针对核心监测参数优化采集性能 —— 振动采集支持 24 位 ADC、采样率 1kHz - 100kHz 可调(高频通道最高 100kHz,适配轴承故障冲击信号捕捉),测量范围 ±50g,精度≤±0.5% FS;温度采集支持 Pt100/Pt1000 热电阻、K 型热电偶,测量范围 - 200℃~+1000℃,精度 ±0.1℃;电气参数采集精度≤±0.2% FS(电流 / 电压),可捕捉电机堵转、缺相、过载等电气异常,确保状态数据的准确性与完整性。

(二)AI 驱动智能分析,实现故障精准预警与诊断

- 轻量化 AI 诊断模型:内置基于边缘计算的轻量化 AI 模型,涵盖 “状态评估 - 异常识别 - 故障诊断 - 趋势预测” 全流程算法 —— 通过时序分析(ARIMA 模型)评估设备运行趋势,通过异常检测(孤立森林算法)识别隐性异常(如轴承早期磨损、绕组绝缘老化),通过故障诊断(卷积神经网络 CNN + 传统特征工程融合)识别常见故障类型(如电机不平衡、不对中、轴承内圈 / 外圈磨损、齿轮断齿等 20 余种典型故障),模型推理延迟≤100ms,适配工业边缘计算场景。

- 多级预警与诊断输出:支持 “预警 - 报警 - 紧急报警” 三级状态输出,根据设备状态(健康、亚健康、异常、故障)自动触发对应级别预警(预警阈值可自定义,支持基于设备历史数据自学习校准);诊断结果包含故障类型、故障部位、严重程度(1 - 5 级)及剩余寿命预测(RUL,误差≤15%),并生成标准化诊断报告(支持 PDF/Excel 格式导出),为运维人员提供清晰的决策依据,降低对专家经验的依赖。

(三)工业级高可靠性与环境适配,保障连续稳定运行

- 强环境适应性设计:核心元器件(采集芯片、AI 处理器、存储模块)采用工业级宽温型号,工作温度范围覆盖 - 40℃~+70℃,在低温户外(如北方风电场控制柜)、高温高湿(如南方化工厂车间)、高粉尘(如矿山设备机房)环境下均能稳定运行;防护等级达 IP65(外壳),采用全金属屏蔽设计(屏蔽效能≥40dB,10MHz - 1GHz 频段),可抵御工业现场电磁干扰(如变频器、电焊机产生的射频干扰),确保数据采集与分析不受干扰。

- 高可用性与容错机制:采用 “主备双核心” 架构(主核心负责 AI 分析与数据处理,备核心实时同步数据,主核心故障时 50ms 内自动切换),避免单点故障导致监测中断;内置数据缓存(8GB Flash + 2GB DDR4),可缓存最近 3 个月采集数据(按 100Hz 采样率),网络中断时不丢失关键数据,恢复后自动补传;支持硬件看门狗(超时时间 1 - 60s 可调),异常时自动重启模块,平均无故障时间(MTBF)≥150,000 小时。

(四)全链路数据联动与智能运维,提升管理效率

- 多系统数据互通:支持与工业自动化系统(DCS、SCADA、PLC)、设备管理系统(EAM)、云平台(ABB Ability™、AWS IoT、Azure IoT)及同系列模块(LDMUI - 01/LDMTR - 01)无缝联动 —— 通过 Modbus TCP/Profinet/EtherNet/IP 协议向 DCS 推送设备状态与预警信息,通过 API 接口向 EAM 同步故障诊断报告与维护建议,通过 MQTT 协议向云平台上传历史数据(支持边缘计算预处理,仅上传异常数据与关键指标,减少带宽占用),打破数据孤岛。

- 可视化运维与远程管理:配备 7 英寸彩色触摸屏(分辨率 800×480),支持本地实时查看设备状态(动态仪表盘展示振动频谱、温度曲线、电气参数趋势)、故障诊断结果及预警信息;通过配套软件(ABB Condition Monitoring Studio)实现远程批量管理(同时管理≥100 台 LDSTA - 01 模块)、AI 模型在线升级(OTA 方式,支持模型增量更新)、自定义监测方案(如针对不同设备类型配置专属监测参数与诊断规则),运维人员可远程完成设备状态评估与故障排查,现场运维工作量减少 70%。

三、技术参数

(一)数据采集参数

类别 | 具体参数 |

采集通道 | - 振动通道:8 路(高频通道,采样率 1kHz - 100kHz 可调;低频通道,采样率 1kHz - 10kHz 可调),支持 ICP / 压电式加速度传感器- 温度通道:8 路(支持 Pt100/Pt1000、K 型热电偶,可混合接入)- 电气通道:4 路(电流 / 电压组合,支持 CT/PT 接入,或直接测量 0 - 5A/0 - 400V)- 通用模拟量通道:8 路(4 - 20mA/0 - 10V,可配置为压力、流量等工艺参数采集)- 数字量通道:4 路 DI(状态监测)、2 路 DO(报警输出) |

采集性能 | - 振动采集:24 位 ADC,测量范围 ±50g(加速度)、±200mm/s(速度)、±5mm(位移),精度≤±0.5% FS,支持 FFT 分析(最大 16384 点)- 温度采集:测量范围 - 200℃~+1000℃(热电偶)、- 200℃~+600℃(热电阻),精度 ±0.1℃(- 50℃~+500℃)- 电气采集:电流 0 - 5A(精度 ±0.2% FS)、电压 0 - 400V(精度 ±0.2% FS),支持有功功率、无功功率、功率因数计算(精度 ±0.5%)- 采样频率:1kHz - 100kHz 可调(振动);10Hz - 1kHz 可调(温度 / 电气 / 工艺参数) |

数据处理 | - 处理器:四核 ARM Cortex - A53(主频 1.5GHz)+ 专用 DSP(用于振动信号处理)- AI 加速:集成 NPU(神经网络处理单元,算力 2TOPS)- 存储:8GB Flash(数据存储)+ 2GB DDR4(运行内存)- 数据压缩:支持无损压缩(振动数据压缩比≥5:1),减少存储占用 |

(二)分析与预警参数

类别 | 具体参数 |

分析功能 | - 状态评估:时序趋势分析(ARIMA)、健康度评分(0 - 100 分,基于多参数融合)- 异常识别:孤立森林、阈值监测(静态 / 动态阈值)、趋势突变检测- 故障诊断:支持 20 余种工业设备典型故障(电机、泵、风机、齿轮箱、轴承等),诊断准确率≥92%- 趋势预测:剩余寿命预测(RUL,基于 LSTM 模型,误差≤15%)、关键参数趋势预测(未来 7 天) |

预警性能 | - 预警级别:3 级(预警 / 报警 / 紧急报警,对应设备状态:亚健康 / 异常 / 故障)- 响应时间:异常识别≤200ms,故障诊断≤500ms- 预警输出:本地指示灯(红 / 黄 / 绿三色)、蜂鸣器(可调音量)、DO 输出(2 路,可配置为不同级别预警);远程推送(Modbus TCP/MQTT/API) |

(三)物理与环境参数

类别 | 具体参数 |

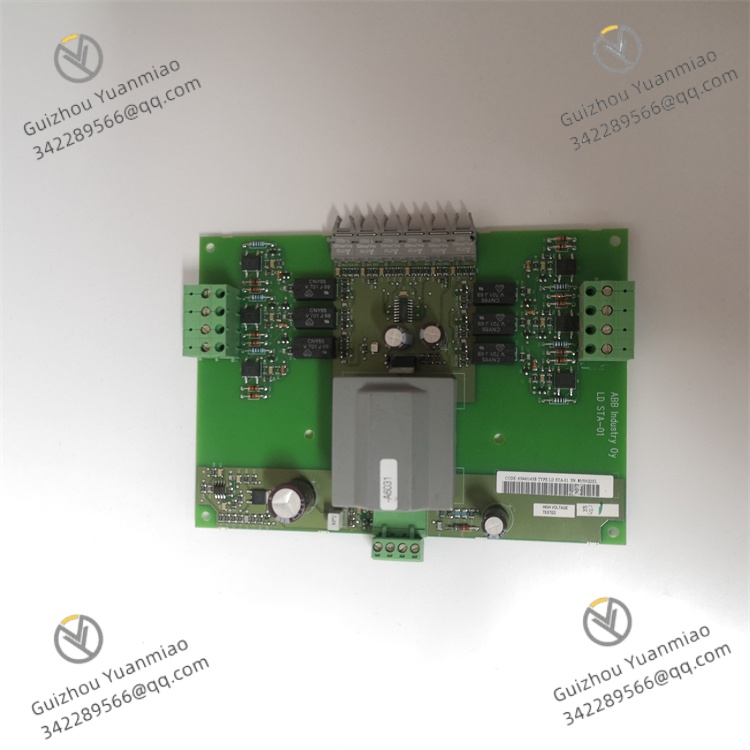

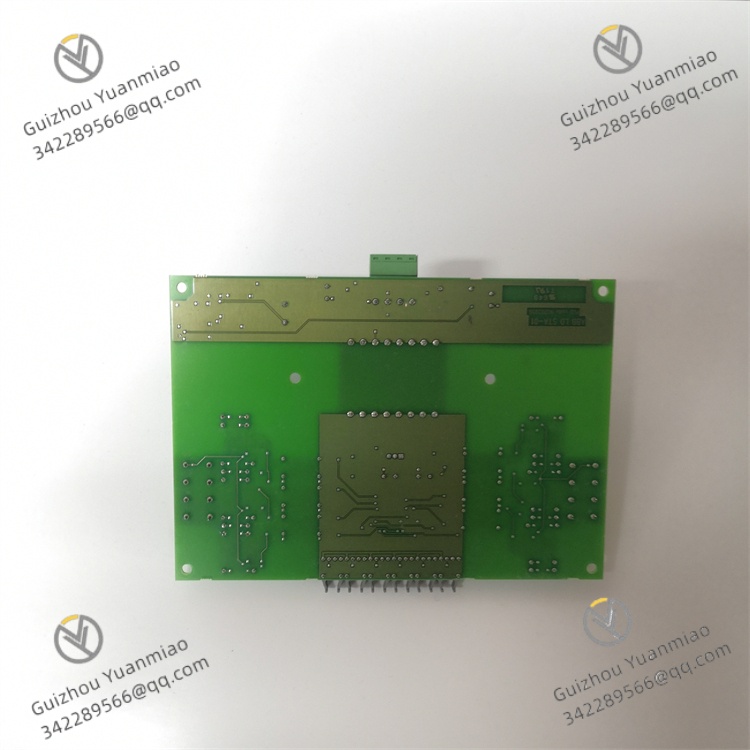

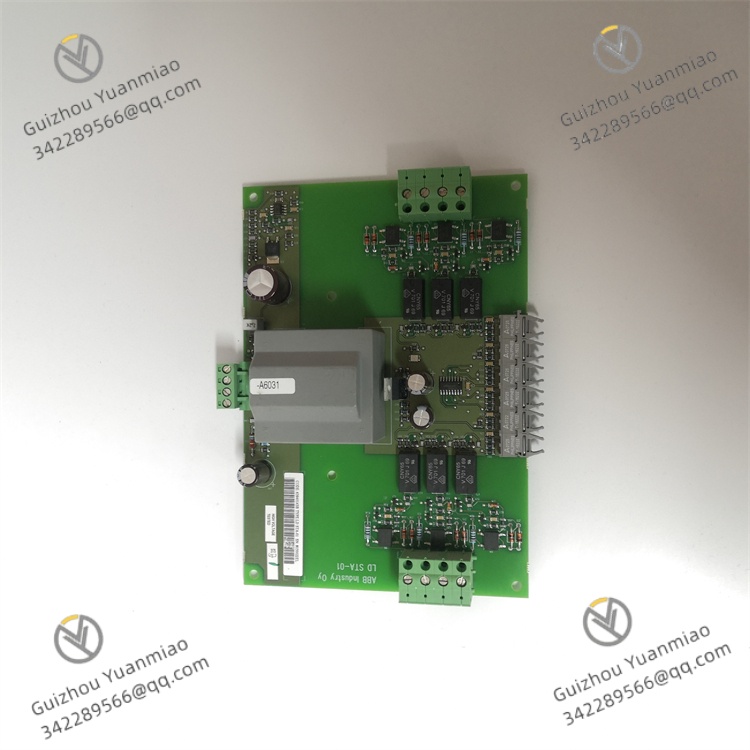

物理规格 | - 尺寸:220mm(长)×160mm(宽)×80mm(高)(标准 19 英寸 3U 机架式安装)- 重量:约 1.5kg- 接口:2 个千兆以太网口(RJ45,支持 PoE+)、1 个 RS - 485 接口(凤凰端子)、1 个 USB 3.0 接口(数据导出 / 配置)、32 路传感器接入端子(凤凰端子,分通道隔离)- 显示屏:7 英寸彩色触摸屏(分辨率 800×480,电容式,支持多点触控) |

环境适应性 | - 工作温度:- 40℃~+70℃- 存储温度:- 55℃~+85℃- 相对湿度:5%~95% RH(无冷凝,符合 IEC 60068 - 2 - 3 标准)- 防护等级:IP65(外壳)- 抗振动:10g(10Hz - 2000Hz,符合 IEC 60068 - 2 - 6,非运行状态);5g(运行状态)- 抗冲击:50g(1ms 脉冲,符合 IEC 60068 - 2 - 27)- 电磁兼容性:EN 55022 Class A、EN 55024;ESD 防护 ±15kV(空气放电)/±8kV(接触放电);射频辐射抗扰 30V/m(80MHz - 1GHz) |

(四)通信与可靠性参数

类别 | 具体参数 |

通信协议 | - 工业总线:Modbus RTU/TCP、Profinet RT、EtherNet/IP、PROFIBUS DP(可选配)- 物联网协议:MQTT(支持 MQTT X.509 证书认证)、CoAP- 云平台对接:支持 ABB Ability™、AWS IoT Core、Microsoft Azure IoT Hub、阿里云 IoT(提供专用 SDK)- API 接口:RESTful API(用于与 EAM/DCS 系统集成) |

可靠性指标 | - 平均无故障时间(MTBF):≥150,000 小时(Telcordia SR - 332 标准,25℃环境下)- 设计寿命:≥10 年- 容错机制:主备双核心(切换时间≤50ms)、硬件看门狗(1 - 60s 可调)、数据缓存(断网时缓存 3 个月数据)- 升级方式:支持 OTA 在线升级(AI 模型、固件)、本地 USB 升级 |

四、工作原理

ABB LDSTA - 01 基于 “多源数据融合采集 + 边缘智能分析 + 全链路状态联动” 的核心逻辑,实现工业设备状态的全面监测与智能诊断,核心工作流程分为数据采集与预处理、多维度状态分析、故障诊断与预警、数据联动与运维输出四大环节,具体原理如下:

(一)数据采集与预处理环节:构建完整状态数据集

- 多通道同步采集:模块通过不同类型接口(振动、温度、电气、工艺参数通道)同步采集设备状态数据,采用硬件同步时钟(精度 ±1μs)确保多源数据时间戳一致性(如振动信号与电流信号的时间偏差≤1ms),避免因时间不同步导致的分析误差;针对振动等高采样率数据(100kHz),采用 DMA(直接内存访问)方式传输,减少 CPU 占用,确保采集连续性。

- 数据预处理与特征提取:采集的原始数据首先进入预处理单元,进行滤波(振动信号采用小波滤波去除环境噪声,电气信号采用数字滤波抑制谐波干扰)、异常值剔除(基于 3σ 准则去除采样异常点)、数据标准化(将不同量纲参数转换为 0 - 1 区间,便于融合分析);随后通过特征工程提取关键指标 —— 振动信号提取时域(峰值、有效值、峭度、歪度)与频域(特征频率、谐波分量、频谱峰值)特征,温度信号提取趋势斜率、温差、波动幅度,电气信号提取电流不平衡度、功率因数偏差、谐波畸变率(THD),为后续分析提供特征支撑。

(二)多维度状态分析环节:全面评估设备健康状态

- 健康度评估:基于预处理后的特征数据,通过多参数融合算法(加权求和,权重基于设备类型与历史故障数据自学习确定)计算设备健康度评分(0 - 100 分),80 - 100 分为 “健康”(设备运行正常),60 - 80 分为 “亚健康”(存在隐性异常,需关注),40 - 60 分为 “异常”(出现明显异常,需检查),0 - 40 分为 “故障”(已发生故障,需停机维护);同时通过时序分析模型(ARIMA)预测未来 7 天健康度趋势,提前识别状态下滑风险。

- 异常识别:采用 “规则 + 算法” 双重异常检测机制 —— 静态规则(基于设备额定参数设定阈值,如电机电流超过额定值 120% 触发报警)与动态规则(基于设备历史正常数据生成自适应阈值,如轴承温度较历史同期均值升高 10℃触发预警)结合,覆盖显性异常;通过孤立森林算法(无监督学习)识别隐性异常(如轴承早期磨损导致的振动峭度值缓慢上升,未达到阈值但偏离正常分布),异常识别响应时间≤200ms。