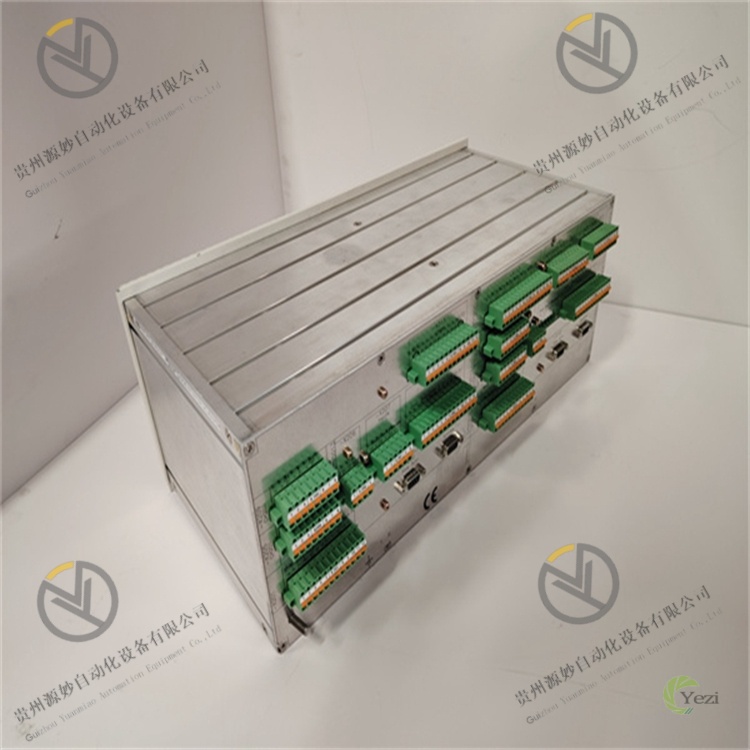

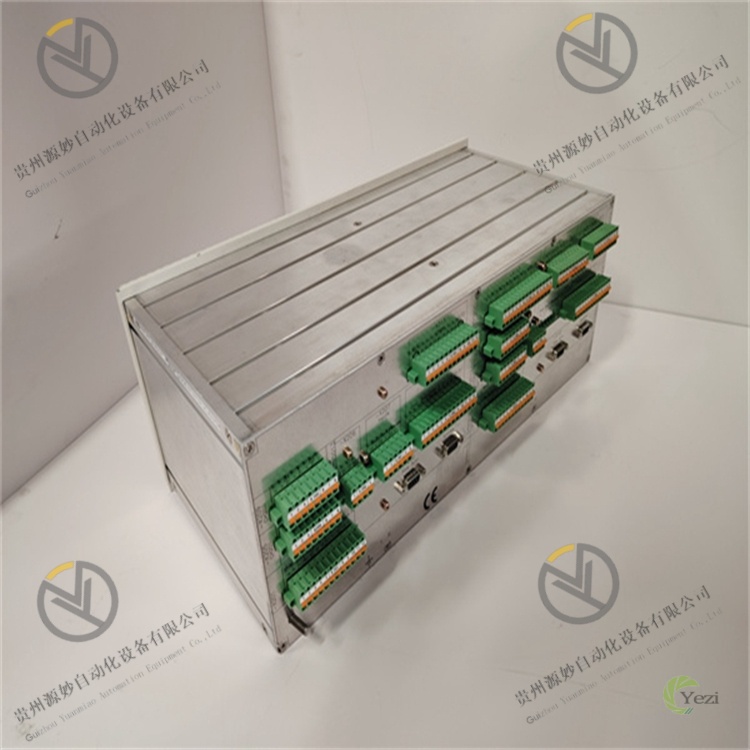

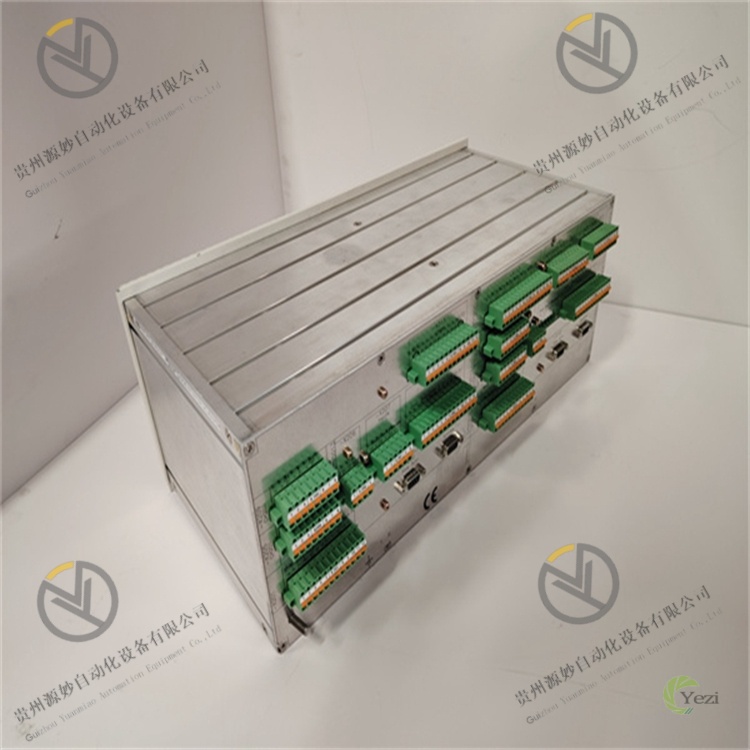

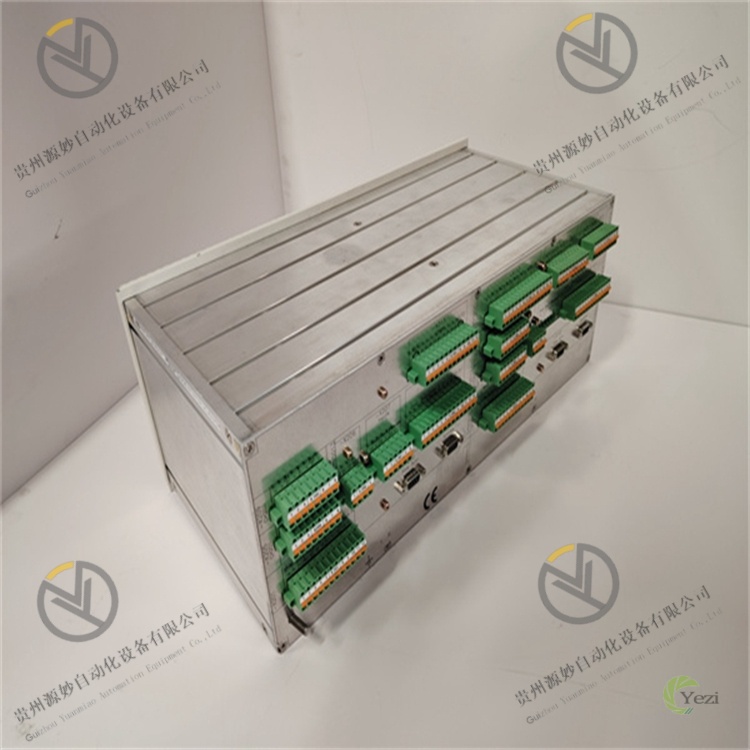

ABB Synchrotact 5 SYN5302a-Z,V217 3BHB006716R0217

一、产品概述

ABB Synchrotact 5 SYN5302a-Z,V217(部件号 3BHB006716R0217)是第五代高性能同步继电器,属于 Synchrotact 5 系列核心产品,专为电力系统中发电机与电网、电网与电网的同步并联控制设计,作为电力系统同步操作的关键控制部件,负责实现电压、频率、相位的精准匹配,保障并联过程的安全性与稳定性。

该产品采用双处理器冗余设计,严格遵循 IEC 61850 通信协议与 IEC 保护标准,兼容 50Hz、60Hz 及 16.7Hz 多频率电力系统,支持多达 7 台不同要求的电力断路器同步控制,具备死母线 / 死线路同步功能(Dead Bus/Dead Line)。产品广泛应用于火力发电站、水力发电站、新能源电站(光伏、风电)、工业配电系统、轨道交通供电网络等场景,是保障电力系统并联操作无冲击、无故障的核心设备,具备高安全性、高可用性、易调试等优势,可通过 TCP/IP 实现远程运维,支持 Modbus、Profibus、Lon 等现场总线远程控制。

二、功能特点

- 双通道冗余设计与高安全性

- 采用双微处理器系统架构,两台处理器来自不同制造商且软件结构独立,实现硬件与软件双重冗余,符合 Synchrotact 双通道概念,确保单一通道故障时系统仍能正常运行,最大程度保障同步操作安全。

- 严格遵循 IEC 61850 通信协议与 CE 认证指南,满足电力系统高可靠性要求,具备完善的故障自诊断功能,可实时监测电压、频率、相位检测回路及内部电路状态,故障时及时发出报警信号并记录故障信息,便于快速排查。

- 支持手动与自动双同步模式,自动模式下可实现发电机与电网的无人值守同步并联,手动模式下通过现场操作或远程指令控制同步过程,适配不同运行场景需求,同步操作响应时间≤100ms。

- 高精度同步控制与宽范围适配

- 具备电压、频率、相位三重同步检测功能,电压匹配精度≤±1%,频率匹配精度≤±0.01Hz,相位匹配精度≤±1°,确保并联瞬间电压差、频率差、相位差均在安全范围内,避免冲击电流损坏设备或影响电网稳定。

- 兼容多频率电力系统(16.7Hz、50Hz、60Hz),电压适配范围宽(0~110% 额定电压,额定电压 50~130VAC),可直接接入不同规格的发电机与电网系统,无需额外电压转换部件。

- 单台继电器可同步控制多达 7 台电力断路器,支持不同断路器的个性化同步参数配置(如电压允许偏差、频率允许偏差、合闸提前角),适配复杂配电系统的多支路同步需求。

- 灵活通信与远程运维能力

- 集成丰富通信接口,支持 TCP/IP 网络通信与 Modbus、Profibus、Lon 等现场总线协议,可实现远程控制、参数配置、状态监测与故障诊断,无需现场操作,提升运维效率。

- 支持 24 小时 / 365 天远程服务(通过互联网),ABB 售后服务团队可通过远程接入快速定位问题、优化参数,减少停机时间;配备专用调试与维护工具,支持现场快速 commissioning 与参数备份 / 恢复。

- 内置暂态记录仪(Integrated Transient Recorder),可实时记录同步过程中的电压、频率、相位变化曲线及故障瞬间数据,记录时长≥10 分钟,为故障分析提供可靠依据。

- 工业级可靠设计与防护性能

- 采用工业级元器件与密封式结构设计,防护等级达 IP54(IEC 60529),可有效抵御灰尘、湿气侵入,适应电站、工业现场等恶劣环境;工作温度范围宽(+5℃~+55℃),安装海拔最高可达 1000 米,适配不同地理环境。

- 具备强电磁兼容能力,通过 IEC 60255-5 标准的 2kV 介电强度测试与 5kV 冲击电压测试,可在强电磁干扰环境下稳定工作,避免外部干扰导致的同步误动作。

- 输出触点采用高可靠设计,最大接触电压 250VAC/VDC,连续承载电流 10A,最大开关功率 1500VA/W(AC/DC),开关寿命≥10000 次,长期使用仍能保持稳定性能。

- 全场景适配与核心作用

- 核心作用覆盖:发电机与电网的同步并联控制、多电网支路的同步互联、故障后系统恢复同步、死母线 / 死线路的同步激活,是电力系统并联合闸操作的 “核心大脑”。

- 适配多领域应用:火力 / 水力发电站发电机并网、光伏 / 风电新能源电站并网友好控制、工业企业自备电站与公共电网并联、轨道交通牵引供电系统同步、船舶电力系统并车控制等场景,尤其适用于对同步精度与可靠性要求极高的中高压电力系统。

三、技术参数

类别 | 具体参数 |

产品类型 | 精密同步继电器(Synchrotact 5 系列) |

部件编号 | 3BHB006716R0217 |

核心功能 | 发电机 / 电网同步并联控制、断路器同步操作、远程监测与故障诊断 |

同步模式 | 自动同步、手动同步 |

适配频率 | 16.7Hz、50Hz、60Hz |

电压参数 | 额定电压:50~130VAC;适配范围:0~110% Un |

同步精度 | 电压匹配:≤±1%;频率匹配:≤±0.01Hz;相位匹配:≤±1° |

控制能力 | 最多支持 7 台电力断路器同步控制 |

通信接口 | TCP/IP 网络接口;Modbus、Profibus、Lon 现场总线 |

输出特性 | 最大接触电压:250VAC/VDC;连续承载电流:10A;最大开关功率:1500VA/W(AC/DC) |

防护性能 | 防护等级:IP54(IEC 60529);介电强度:2kV(IEC 60255-5);冲击电压:5kV(IEC 60255-5) |

环境适应性 | 工作温度:+5℃~+55℃;存储温度:-20℃~+70℃;湿度:5%-95%(无凝露);安装海拔:≤1000m |

物理参数 | 尺寸:800×2200×800mm(宽 × 高 × 深);重量:350~400kg |

使用寿命 | 平均无故障时间(MTBF)≥100,000 小时;触点开关寿命≥10,000 次 |

应用场景 | 发电站、新能源电站、工业配电系统、轨道交通供电、船舶电力系统 |

ABB Synchrotact 5 SYN5302a-Z,V217 的核心工作逻辑为 “信号采集→同步检测→参数匹配→合闸控制→状态反馈”,具体流程如下:

- 信号采集:继电器通过电压互感器(VT)采集发电机端与电网端的三相电压信号,转换为标准测量信号(50~130VAC),同时通过频率检测电路实时采集两端频率信号,通过相位检测电路计算相位差。

- 同步检测:双处理器系统同时对采集到的电压、频率、相位信号进行分析处理,对比预设的同步允许参数(电压偏差阈值、频率偏差阈值、相位偏差阈值),判断是否满足同步条件;若检测到信号异常(如电压失稳、频率突变),立即启动故障报警。

- 参数匹配:当两端电压、频率偏差处于允许范围内时,继电器自动计算相位差变化趋势,预测合闸最佳时机(提前角),确保断路器合闸瞬间相位差为零;若参数不匹配,通过控制发电机调速器、调压器(或发出指令)调整发电机电压与频率,直至满足同步条件。

- 合闸控制:达到预设同步条件后,继电器向目标断路器发出合闸指令,同时记录合闸时间、同步参数等数据;若需同步多台断路器,按预设顺序依次发出合闸指令,避免多支路同时合闸对电网造成冲击。

- 状态反馈:合闸完成后,继电器持续监测并联后的电压、频率稳定性,确认同步成功后向控制系统发送 “同步完成” 信号;若同步失败(如参数超差、断路器拒动),立即发出故障报警并记录故障原因,便于排查。

五、操作指南

1. 安装步骤

- 安装环境:安装于电站控制室控制柜内或户外控制箱,避免安装在高温热源(如变压器)、强电磁干扰源(如变频器)、潮湿区域及振动剧烈的位置;安装面需平整,承重能力≥400kg,确保设备稳定固定。

- 确认设备型号与部件号(3BHB006716R0217)与设计要求一致,检查设备外观无破损、接口无氧化;按照设备安装手册,用专用固定螺栓将继电器固定在安装支架上,拧紧力矩≤20N・m,确保安装牢固,无松动。

- 预留设备散热空间:左右两侧≥10cm,顶部≥15cm,背部≥5cm,避免散热不良导致设备过热;安装完成后检查设备水平度,偏差≤0.5°。

- 关闭控制回路电源,按照接线图连接电压采样线(发电机端与电网端三相电压)、控制输出线(至断路器合闸线圈)、通信线(TCP/IP 或现场总线)及电源线,确保接线牢固、正负极无接反。

- 电压采样线采用屏蔽电缆,屏蔽层单端接地(接地电阻≤4Ω);控制输出线与采样线分开布线,间距≥30cm,避免干扰;接线完成后用万用表检测线路通断,确认无短路或虚接。

2. 系统配置

- 接通设备电源(50~130VAC),观察面板电源指示灯(绿色常亮为正常);通过设备本地操作面板或专用调试软件登录系统,选择系统频率(16.7Hz/50Hz/60Hz)、额定电压等基础参数,保存并重启设备。

- 配置同步参数:设置电压允许偏差(默认 ±1%)、频率允许偏差(默认 ±0.01Hz)、相位允许偏差(默认 ±1°)、合闸提前角(根据断路器动作时间设定,通常 0~30°),针对多断路器控制场景,分别配置各断路器的个性化参数。

- 配置 TCP/IP 参数(IP 地址、子网掩码、网关),确保与监控系统在同一网段;若使用现场总线(如 Modbus),设置总线地址、波特率等参数,测试通信连通性。

- 启用远程服务功能,配置访问权限与加密方式,确保远程运维安全;备份初始配置参数,存储至本地或云端,便于故障后恢复。

- 连接模拟信号源,模拟发电机与电网的电压、频率、相位信号,测试继电器同步检测功能是否正常;手动触发同步指令,观察断路器合闸动作是否准确,同步参数显示是否与实际一致。

- 测试故障自诊断功能:模拟电压信号丢失、通信中断等故障,检查设备是否及时发出报警信号,故障记录是否完整。

3. 运行与维护

- 实时监控设备运行状态:电源指示灯(绿色常亮)、同步状态指示灯(正常时熄灭,同步过程中闪烁,同步成功常亮)、报警指示灯(红色,故障时闪烁)。

- 通过本地面板或监控系统查看同步参数(电压差、频率差、相位差)、断路器状态、通信状态等,确保各项指标在正常范围内;定期查看暂态记录数据,分析同步过程稳定性。

- 每月:用干燥压缩空气清理设备表面与散热孔灰尘,检查接线端子是否松动、氧化,重新紧固松动端子,用酒精棉片擦拭氧化触点;测试通信链路稳定性,备份运行数据与配置参数。

- 每 6 个月:检查设备防护外壳是否破损,密封是否良好;测试输出触点接触电阻(≤100mΩ);校准同步检测精度(可通过标准信号源校准);更新设备固件(若有 ABB 官方推送的升级包)。

- 每年:进行全面功能测试,模拟不同工况下的同步操作,验证设备性能是否稳定;检查内部元器件是否老化,更换老化部件(如电池、电容);复校通信协议与远程控制功能。

- 安装、接线、参数配置必须在断电状态下进行,禁止带电操作,避免短路或触电风险。

- 同步操作过程中,禁止修改同步参数或断开采样线路;设备运行时避免遮挡散热孔,防止过热停机。

- 长期闲置时,每月通电 1 小时,运行自检程序,防止元器件老化;存储时覆盖防尘罩,放置于干燥、阴凉环境,避免阳光直射与剧烈振动。

4. 常见故障排查

故障现象 | 可能原因 | 排查方法 |

同步失败,报警 “参数不匹配” | 电压 / 频率 / 相位超差、参数设置错误 | 检查发电机与电网实际参数;核对同步允许偏差设置;调整发电机电压 / 频率 |

断路器未收到合闸指令 | 输出触点故障、控制线路断路、同步条件未满足 | 用万用表检测输出触点通断;排查控制线路;检查同步参数是否达标 |

通信中断,无法远程控制 | IP / 总线参数配置错误、通信线故障、网络异常 | 核对通信参数;更换通信线测试;检查网络连接与防火墙设置 |

设备误报警,无实际故障 | 采样信号干扰、参数阈值设置过低、传感器故障 | 检查采样线屏蔽接地;适当调大参数阈值;测试传感器信号稳定性 |

同步精度下降 | 元器件老化、校准失效、信号采集误差 | 复校同步精度;更换老化元器件;检查电压互感器精度 |