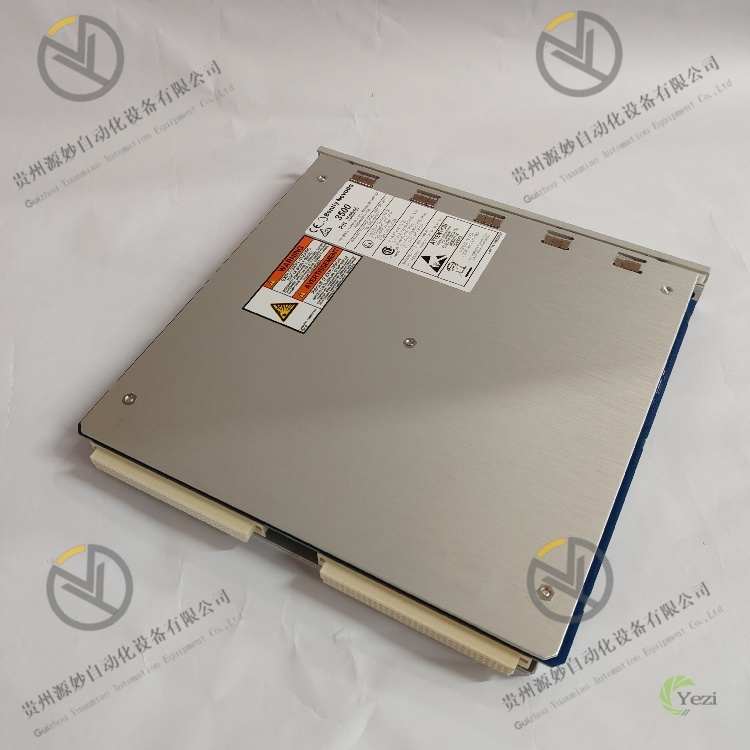

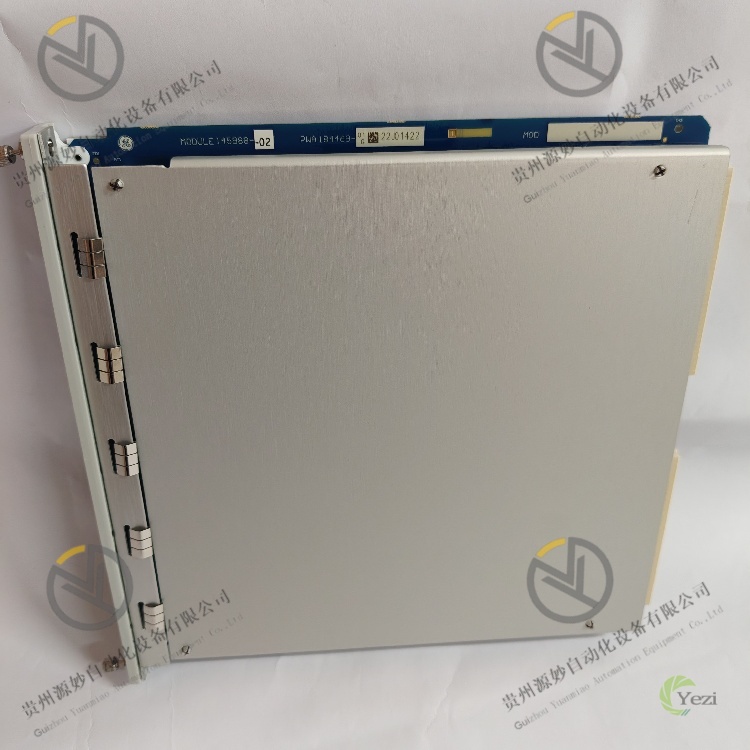

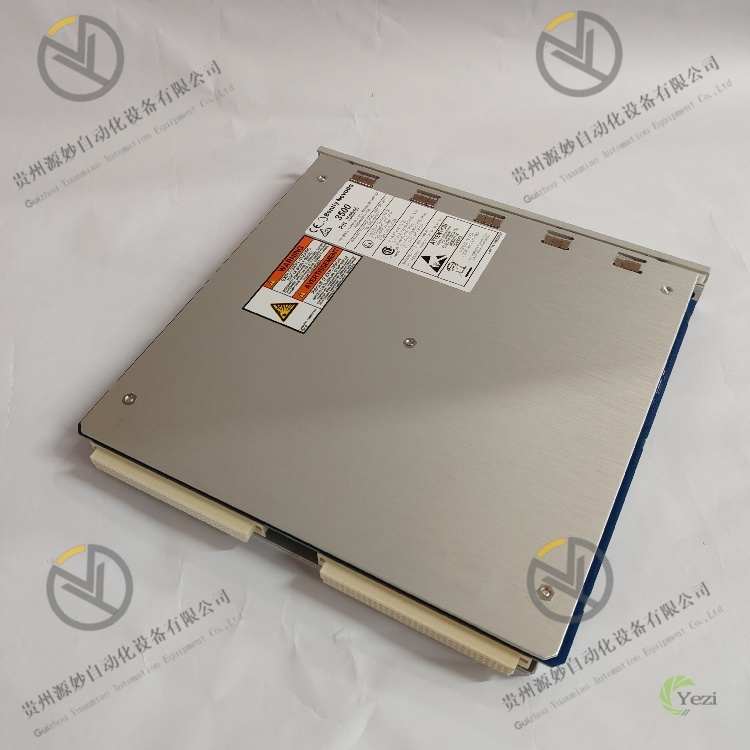

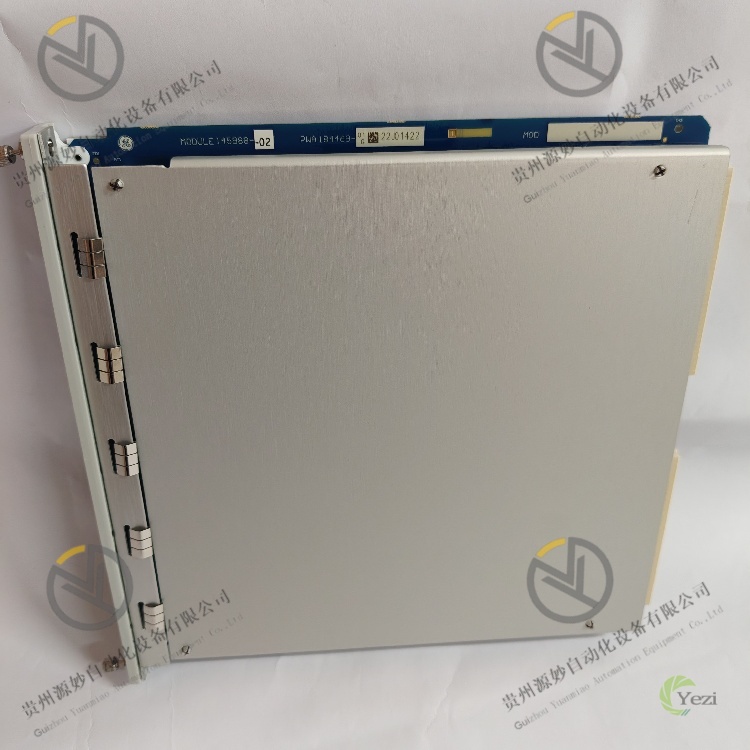

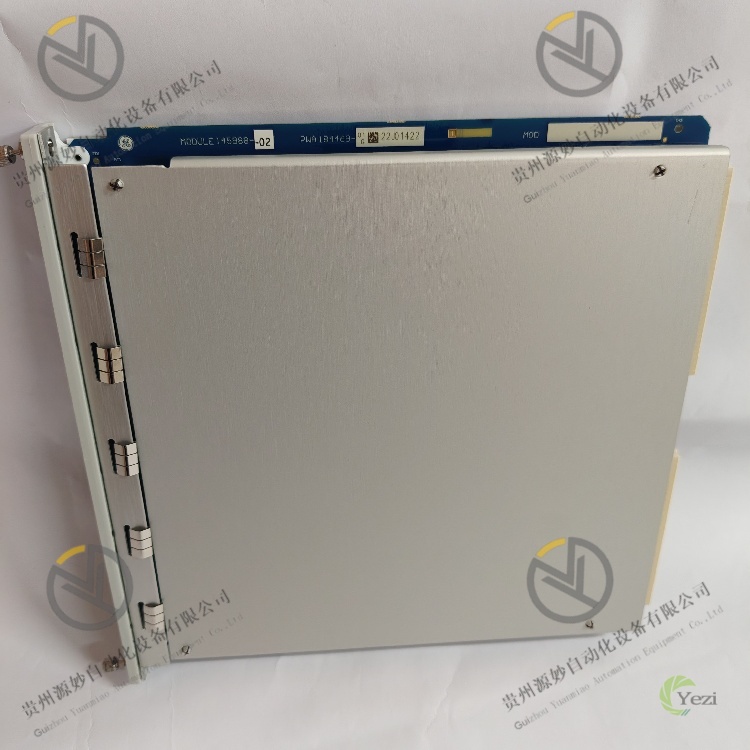

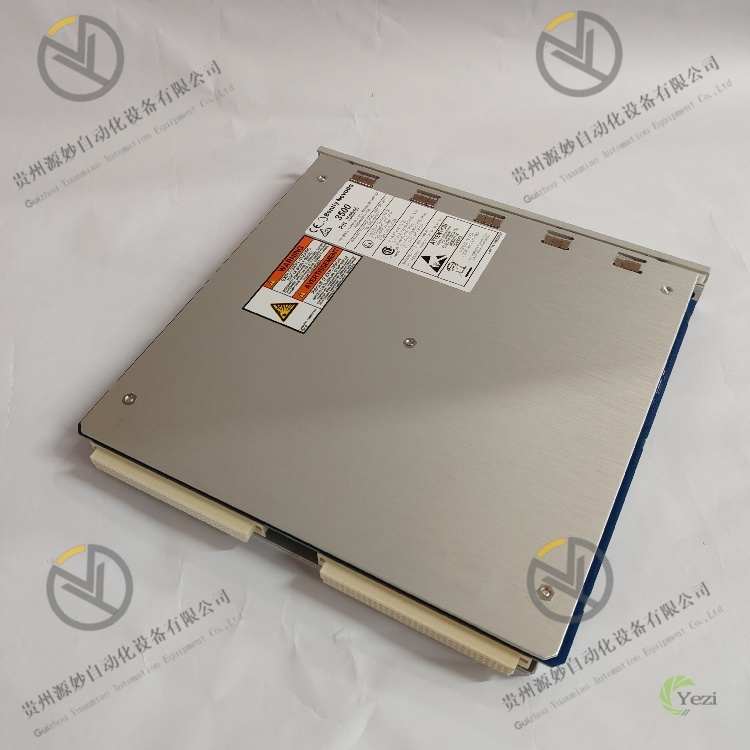

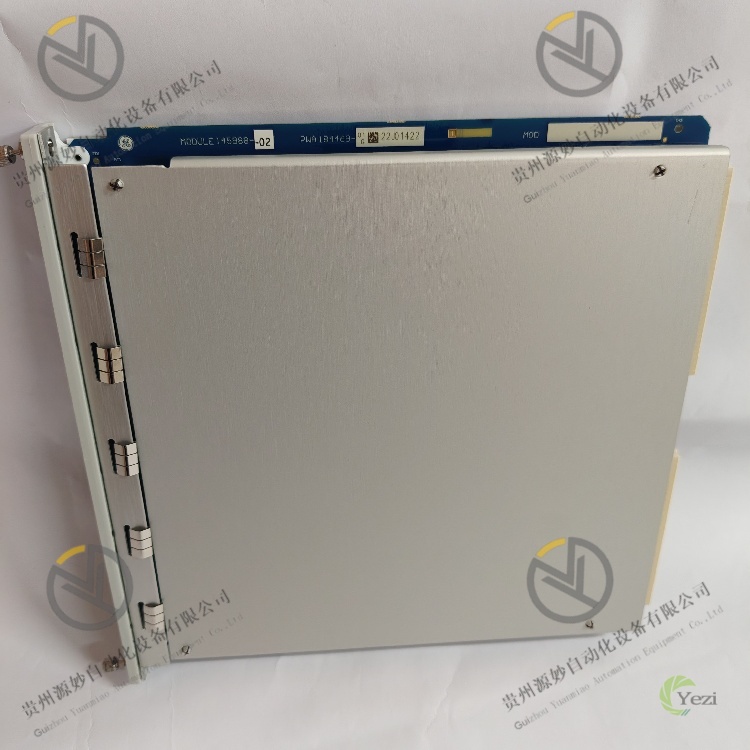

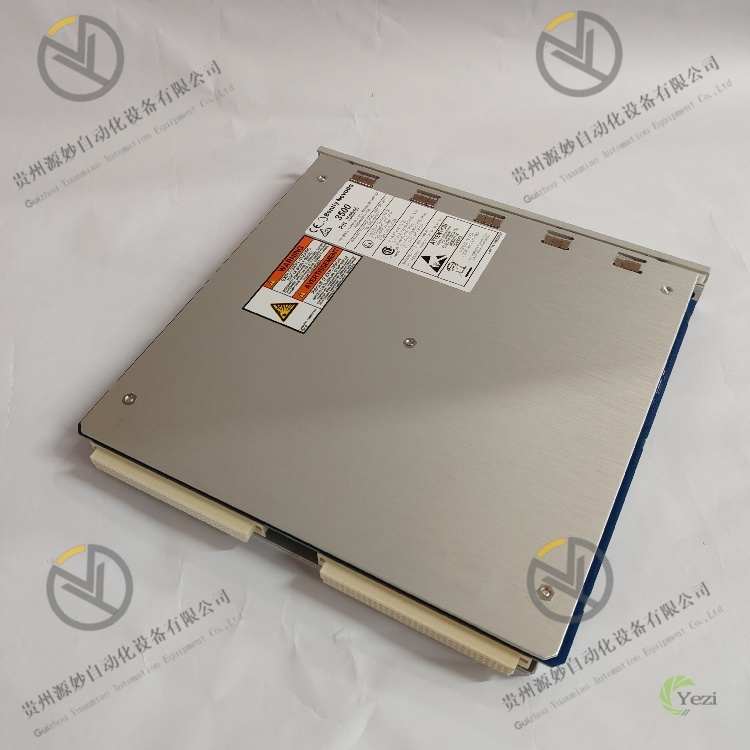

BENTLEY 3500/65 145988-02

BENTLEY 3500/65 145988-02是冗余式旋转机械监测器模块,作为汽轮机、燃气轮机、离心式压缩机等关键旋转设备轴系状态监测与安全联锁的核心部件,凭借全冗余架构设计、多参数高精度采集能力及强大的故障诊断与保护功能,广泛应用于电力、石油化工、冶金等行业的大型机组监测场景,承担轴振动、轴位移、键相、偏心、差胀等关键参数的实时采集、分析、报警及紧急停车联锁任务。其核心优势在于采用“双CPU+双电源”全冗余设计,在实现多通道同步高精度采集的同时,具备无间断运行能力,可与3500系列框架、电源模块及本特利全系列传感器无缝集成,构建“高可靠感知-冗余处理-智能诊断-安全联锁”的全链路大型旋转设备健康管理体系,为关键机组的长周期安全运行与预测性维护提供兼具可靠性、实时性与智能化的核心解决方案,是大型工业机组监测领域的标杆性模块产品。

一、技术参数

- 采集核心参数:采用24位高精度A/D转换器,单通道采样率25.6kHz,多通道同步采样误差≤50ns;支持轴振动、轴位移、键相、偏心、差胀、转速等多参数采集,振动测量范围0~100mm/s(峰峰值),轴位移测量范围0~50mm,转速测量范围0~60000r/min;振动测量精度±0.2% FS,轴位移测量精度±0.05% FS,转速测量精度±0.01% FS;频率响应范围0.05Hz~10kHz,可覆盖超低速到高速机组的振动频率需求;内置8阶FIR滤波器,支持低通、高通、带通及陷波滤波,滤波截止频率可通过软件精准配置(步长1Hz)。

- 冗余与通道参数:采用全冗余架构,包含双独立CPU、双信号处理电路、双通信接口及双电源输入;标准配置4个通用监测通道+1个专用键相通道,支持通道功能自定义(振动/位移/差胀等可配置);每个通道支持独立的传感器输入类型适配,兼容涡流传感器、速度传感器、加速度传感器及RTD温度传感器;支持传感器断线、短路故障自检测,故障检测响应时间≤50ms;模块支持热插拔功能,冗余模块切换时间≤10ms,确保监测无间断。

- 报警与联锁参数:每个通道支持3级报警(预警、报警、危险)+1级紧急停车联锁,阈值可通过软件独立配置,支持绝对值、相对值、趋势变化率三种报警模式;报警响应时间≤5ms,危险级报警可直接触发机组紧急停车联锁;配备4组冗余继电器输出(2组报警、2组联锁),继电器额定参数AC 250V/10A、DC 24V/15A,支持无源/有源输出切换;支持报警延时(0~30s可调)、报警防抖(0~100ms可调)功能,有效避免误报警;具备报警事件记录功能,记录内容包括事件时间、通道、参数值、报警等级及触发条件,时间戳精度±1ms。

- 通信与存储参数:支持双重冗余通信接口,原生支持RS485、MODBUS-RTU、PROFIBUS-DP协议,可选配以太网模块支持EtherNet/IP、MODBUS-TCP、OPC UA协议;通信速率1200bps~115200bps可调,冗余通信链路自动切换,数据更新周期≤50ms;内置32MB非易失性存储芯片,可存储100000条报警记录、1000条故障记录及10小时连续波形数据(含频谱数据),数据掉电保存时间≥20年;支持与GE APM Predix平台、3500机架显示器及第三方DCS系统无缝对接,可实现数据远程上传与集中管控;具备波形数据实时上传功能,支持故障时刻波形强制捕获。

- 环境与可靠性参数:工作温度范围-20℃~70℃,存储温度范围-40℃~85℃;相对湿度5%~95%(允许凝露,内置防凝露加热电路);抗振动性能符合IEC 60068-2-6标准(10Hz~2000Hz,加速度5g),抗冲击性能符合IEC 60068-2-27标准(25g,11ms半正弦波);防护等级IP20(机架式安装,适配3500系列标准框架);平均无故障工作时间(MTBF)≥1000000小时;电源输入支持双路冗余24V DC(18V~32V宽范围适配),电源功耗≤15W(单模块)。

二、功能特点

- 全冗余架构设计,实现无间断运行:采用“双CPU+双信号处理电路+双电源+双通信”全冗余架构,两个独立的处理单元同步并行工作,实时交换运行状态与数据;当主处理单元检测到CPU故障、信号处理异常或电源故障时,备用单元在10ms内自动无缝切换,切换过程中数据采集与报警功能不中断;双电源输入支持热备切换,单路电源故障时不影响模块运行;冗余通信接口支持链路自动切换,确保与上位系统的数据传输无间断,完全满足大型机组“零停机”监测需求。

- 多通道高精度同步采集,数据全面精准:采用24位高精度A/D转换器与高速同步采样技术,实现4个监测通道+1个键相通道的25.6kHz同步采样,采样误差≤50ns,可精准捕捉大型机组轴系的微小振动与位移变化(最小可检测0.01μm的位移变化);通道功能支持自定义配置,可根据机组监测需求灵活设置为振动、位移、差胀、转速等不同参数类型,无需更换模块即可适配多场景;内置高精度信号调理电路与8阶FIR滤波器,可有效抑制工业现场的电磁干扰与低频噪声,确保采集数据的稳定性,振动测量精度达±0.2% FS。

- 集成高级诊断算法,实现故障精准定位:集成本特利专利的“机组健康指数”算法与多维度故障诊断模型,可自动识别旋转设备的不平衡、不对中、轴弯曲、轴承磨损、油膜涡动、喘振等20余种常见故障,诊断准确率≥95%;通过键相通道采集的转速信号,结合多通道振动数据进行三维频谱分析、瀑布图分析及相位分析,生成详细的故障诊断报告,为运维人员提供精准的故障定位依据;支持趋势分析功能,可记录关键参数的长期趋势(分钟/小时/天/月),通过趋势拐点提前预警潜在故障,预警准确率≥90%。

- 灵活多级联锁保护,保障机组安全:采用“预警-报警-危险-紧急停车”四级保护机制,每个通道的各级阈值可独立配置,支持根据机组不同运行阶段(启动/稳定/停机)自动切换阈值方案;危险级报警与紧急停车联锁采用硬件直连设计,响应时间≤5ms,可直接触发机组紧急停车系统(ETS),避免故障扩大导致严重设备损坏;支持联锁逻辑自定义配置,可根据机组工艺需求设置“多参数与逻辑”“多参数或逻辑”等联锁条件;具备报警与联锁事件的详细记录功能,时间戳精度±1ms,为故障追溯提供完整数据链。

- 无缝系统集成与便捷运维,降低使用成本:专为3500系列监测框架设计,可与3500/15电源模块、3500/20框架接口模块等无缝集成,支持模块即插即用与热插拔,更换模块时无需停机,运维时间≤10min;支持与GE APM Predix云端平台、DCS系统(如西门子TIA、罗克韦尔ControlLogix)及PLC系统无缝对接,实现数据集中管理与远程监控;配备专用组态软件(3500 Configuration Software),支持可视化参数配置、模块校准、故障模拟测试等功能,无需编写代码即可完成系统调试;模块面板配备高清LCD显示屏与操作按键,可现场查看实时数据、报警信息及故障代码,运维便捷高效。

三、工作原理

- 冗余数据采集与信号调理:现场传感器(如330101系列涡流传感器、330180速度传感器)采集的轴振动、位移等模拟信号,经配套前置器处理后分别传输至模块的主、备两个信号处理通道;主、备通道内的信号调理电路同时对输入信号进行滤波、放大、隔离处理,去除电磁干扰与噪声;处理后的模拟信号送入24位A/D转换器,在同步时钟控制下完成多通道同步采样,将模拟信号转换为数字信号,采样数据分别暂存至主、备CPU的缓存区。

- 冗余数据处理与同步校验:主、备CPU同时从缓存区读取采样数据,进行幅值计算、频率分析、相位计算、转速换算等数据处理,得到振动峰峰值、位移平均值、转速、偏心值等关键运行参数;主、备CPU通过内部同步总线实时交换处理后的数据与运行状态,进行数据一致性校验,若偏差≤0.1%则确认数据有效,若偏差超标则自动启动数据修正算法(取平均值或采用主通道数据);同时,CPU调用内置的故障诊断算法,结合键相通道的转速信号与多通道数据进行频谱分析与故障识别,生成诊断结果。

- 报警判断与联锁执行:主CPU将处理后的关键参数与预设的四级阈值(预警、报警、危险、紧急停车)进行对比,判断设备运行状态;若参数达到预警阈值,点亮预警指示灯,记录预警事件;达到报警阈值时,触发报警继电器动作,启动现场报警器;达到危险阈值时,触发危险报警继电器并发送报警信号至上位系统;达到紧急停车阈值时,立即触发紧急停车联锁继电器,向机组ETS系统发送停车信号,同时主、备CPU同步记录联锁事件;报警与联锁动作支持延时与防抖设置,避免瞬时干扰导致误动作。

- 冗余切换与故障自恢复:模块内置冗余监测单元,实时监测主、备CPU的运行状态、电源电压、信号处理电路工作状态;当监测到主CPU故障、主电源中断或主信号通道异常时,立即发送切换指令,备用CPU在10ms内接管所有工作,同时点亮冗余切换指示灯并记录切换事件;故障排除后,模块自动执行主备切换恢复流程,备用CPU将运行参数与状态同步至主CPU,主CPU恢复工作,备用CPU回归冗余状态,整个过程不影响数据采集与报警功能;对于传感器故障,模块自动检测并屏蔽故障通道,发出传感器故障报警,不影响其他通道正常工作。

- 数据存储与通信传输:主、备CPU同步将实时参数、报警事件、故障诊断结果、冗余切换记录存储至内置的非易失性存储芯片,确保掉电后数据不丢失;通信模块通过冗余通信接口,将实时数据与状态信息传输至3500框架显示器、DCS系统及GE APM云端平台,数据更新周期≤50ms;支持远程组态与运维,运维人员可通过上位系统远程修改参数、校准模块、读取历史数据;当需要现场分析时,可通过组态软件导出历史波形数据与频谱数据,用于故障深度分析。

四、常见故障及解决办法

- 故障1:冗余切换频繁,模块频繁切换主备状态可能原因:主备电源电压不稳定、主备CPU同步总线故障、主通道信号干扰过大、模块固件版本过低、温度过高导致CPU异常。

- 解决办法:① 测量主备电源输入电压,确保在18V~32V范围内,电压波动≤±5%,若波动过大加装稳压电源;② 检查模块与框架的连接,重新插拔模块确保接触良好,清理模块底部触点灰尘,若仍异常则更换模块;③ 检查主通道传感器线路,远离动力电缆,屏蔽层单端接地(接地电阻≤4Ω),加装信号隔离器抑制干扰;④ 通过组态软件升级模块固件至最新版本,修复同步算法漏洞;⑤ 检查控制柜通风散热情况,确保环境温度≤70℃,加装散热风扇或更换散热性能更好的控制柜。

- 故障2:某通道数据异常,显示值波动大或无数据可能原因:传感器或前置器故障、通道接线松动或短路、通道信号调理电路故障、传感器与轴体间隙异常、模块校准过期。

- 解决办法:① 更换同型号传感器或前置器测试,若数据恢复则为原部件故障;② 检查通道接线端子,重新插拔并紧固,用万用表测量线路通断与绝缘电阻(≥100MΩ),更换故障电缆;③ 将正常通道与故障通道的传感器线路互换,若故障跟随线路转移则为线路问题,否则为模块通道故障,需更换模块;④ 检查传感器与轴体间隙,调整至标准值(如涡流传感器标准间隙1.0mm±0.1mm),确保无摩擦或间隙过大;⑤ 用本特利专用校准工具(如7200校准器)对故障通道重新校准,更新校准数据至模块。

- 故障3:通信中断,上位系统无法读取数据或数据丢包可能原因:通信线路松动或断裂、通信参数配置错误(地址、波特率、协议)、冗余通信接口故障、上位系统通信卡故障、电磁干扰严重。

- 解决办法:① 检查通信线路接线,重新插拔并紧固,用万用表测量线路通断,更换破损的屏蔽通信电缆;② 通过组态软件检查模块通信参数,确保与上位系统的地址、波特率、奇偶校验一致,无地址冲突;③ 切换至备用通信接口测试,若通信恢复则为主通信接口故障,需更换模块;④ 更换上位系统通信卡或重启上位系统,排除上位系统故障;⑤ 在通信线路两端加装信号隔离器,将模块与上位系统的接地端连接至同一接地网(接地电阻≤4Ω),抑制电磁干扰。

- 故障4:报警误动作,无实际故障却触发报警或联锁可能原因:报警阈值设置过低、报警延时与防抖时间过短、传感器安装松动导致信号波动、电磁干扰导致数据失真、诊断算法参数配置不当。

- 解决办法:① 结合机组正常运行参数,通过组态软件调高报警阈值,确保阈值高于正常运行最大值的20%以上;② 延长报警延时时间(建议3~5s)与防抖时间(建议50~100ms),过滤瞬时干扰信号;③ 检查传感器安装紧固性,重新紧固并锁定,确保运行时无松动,若轴体跳动过大需先修复轴体;④ 优化传感器线路布线,远离变频器、电机等强干扰源,电缆采用双屏蔽层设计;⑤ 通过组态软件调整诊断算法参数,或升级固件至最新版本,优化故障识别逻辑。

- 故障5:模块无法被框架识别,显示“模块未连接”可能原因:模块与框架接触不良、模块电源故障、框架总线故障、模块固件损坏、模块型号不匹配。

- 解决办法:① 拔出模块,清理模块底部的金手指触点与框架插槽内的灰尘,重新插入并确保卡紧,检查模块固定卡扣是否到位;② 测量框架给模块的供电电压(应为24V DC),若无电压则检查3500/15电源模块或框架总线;③ 更换模块至框架的其他插槽测试,若仍无法识别则为框架总线故障,需维修框架;④ 对模块进行固件重刷(需使用本特利专用工具),修复损坏的固件;⑤ 确认模块型号为145988-02,与3500框架版本兼容,若型号不匹配则更换对应型号模块。