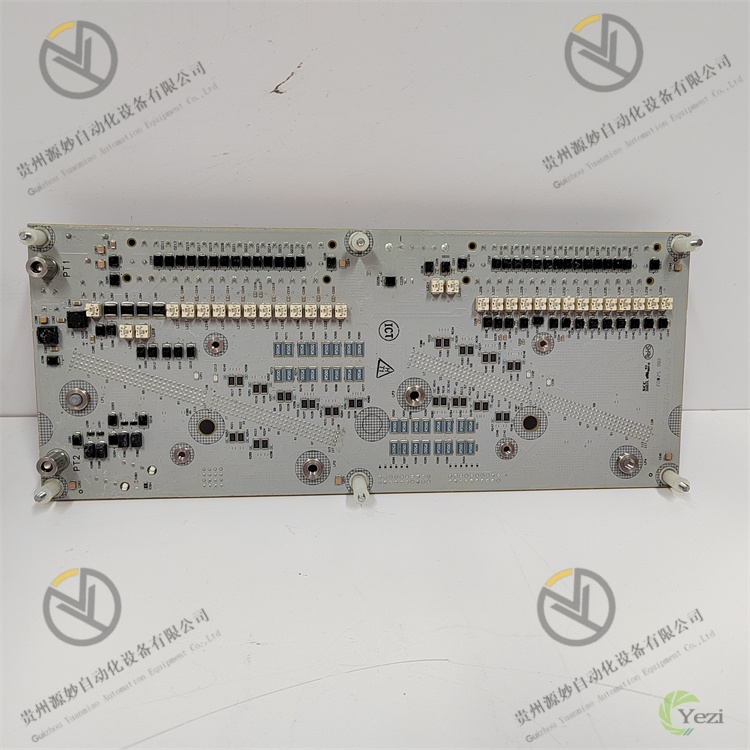

Honeywell CC-PUIO31

一、概述

Honeywell CC-PUIO31是关键分布式输入/输出(I/O)模块,核心定位为“流程工业高密度混合信号采集与控制执行单元”,专注于解决石油化工、化工、电力、冶金等关键流程工业场景中,数字量、模拟量信号的集中采集与执行机构精准控制问题,为控制系统的闭环调节、安全联锁及过程监控提供核心数据交互保障。该模块深度适配Experion PKS系统的C200/C300控制器架构,采用高密度通道设计、全隔离抗干扰技术及冗余容错机制,承担着工业现场多类型信号的采集转换、控制器输出指令的执行、信号状态监测及故障诊断等关键任务,确保在严苛流程工业环境下信号传输的准确性、实时性与可靠性。

作为Experion PKS系统的主力混合I/O模块,CC-PUIO31以16路数字量输入+8路模拟量输出的混合通道配置、宽范围信号适配、工业级精度及高稳定性为核心优势,无需额外信号调理设备即可实现多类型传感器接入与执行机构控制,有效简化系统架构并提升部署效率。其广泛应用于各类关键流程工业控制系统,例如石油化工中的反应釜温度采集与进料阀门控制、化工车间的液位监测与搅拌器启停控制、电力行业的锅炉压力监测与给水泵调节及冶金行业的炉温采集与风机控制等场景。模块具备Experion PKS系统无缝兼容、混合通道独立管控、多信号类型适配、全隔离抗干扰及智能诊断等核心特性,可适配高温、高湿度、强电磁干扰、腐蚀性气体等严苛工业环境,充分满足流程工业对信号采集精度、控制精度与运行可靠性的高要求。

二、技术参数

参数类别 | 具体规格 | 详细说明 |

|---|

核心信号适配参数 | 适配平台 | 专为霍尼韦尔Honeywell Experion PKS过程知识系统设计;兼容C200/C300控制器及相应I/O机架;支持与Experion PKS系统的Control Builder组态软件、Operator Station操作站协同工作 |

通道配置 | 24个独立通道,分为16路数字量输入(DI)+8路模拟量输出(AO);通道间电气全隔离(隔离电压500V AC);输入与输出回路独立隔离;支持通道级参数独立配置与故障独立上报 |

信号适配范围 | 数字量输入:支持24V DC干接点/湿接点输入,兼容PNP/NPN信号类型;输入电压范围:19.2-30V DC;模拟量输出:支持4-20mA、0-20mA直流电流信号,0-5V、0-10V直流电压信号;每个AO通道可独立配置信号类型 |

精度指标 | 数字量输入:响应时间≤1ms,输入阻抗≥10kΩ;模拟量输出:4-20mA量程精度±0.05% FS,0-10V量程精度±0.1% FS;输出分辨率16位;输出纹波≤10mVpp |

接口与连接参数 | 现场接口 | 采用2组32针插拔式端子排(DI、AO各1组);DI通道每组4个共用公共端,AO通道每通道独立“+”“-”端子;端子额定电流:DI 1A,AO 2A;接线规格:0.2-2.5mm²(单股/多股导线);支持屏蔽线缆连接,配备独立屏蔽层接地端子 |

系统接口 | 通过PKS系统标准I/O总线连接器与I/O机架连接;总线通信速率:100Mbps(同步传输);支持热插拔功能(符合Experion PKS系统热插拔规范);具备模块ID标识与地址拨码开关 |

诊断接口 | 支持通过I/O总线与C200/C300控制器通信;配备6个状态指示灯(PWR电源、RUN运行、DI故障、AO故障、COMM通信、READY就绪);支持Control Builder软件查看通道级详细诊断数据;具备1路公共故障报警干接点输出(容量:2A/250VAC) |

电源与功耗参数 | 供电规格 | 由Experion PKS系统I/O机架提供双路冗余供电;额定电压:24V DC ±20%(19.2-28.8V DC);最大工作电流:≤1.5A(24通道满载运行);具备过压、过流、反接三重保护 |

功耗指标 | 典型功耗:≤18W(24通道满载运行);待机功耗:≤3W(无现场信号输入/输出);自然散热设计,内置一体化散热片 |

环境与物理参数 | 环境参数 | 工作温度:-20℃-70℃;存储温度:-40℃-85℃;相对湿度:5%-95%(无凝露);抗振动:5-500Hz,1g(三轴);抗冲击:20g(峰值,11ms,三轴);电磁兼容:符合IEC 61000-4-2/3/4/5/6/8标准;防护等级:IP30(模块本体)、IP65(端子接线盒,可选配) |

物理与安装参数 | 尺寸规格:175mm×85mm×230mm(长×宽×高);安装方式:Experion PKS标准I/O机架嵌入式安装;重量:约1.3kg;外壳材质:压铸铝合金(防腐涂层);端子防护:可配防尘防水接线盒 |

可靠性与管理参数 | 可靠性指标 | 平均无故障时间(MTBF):≥450,000小时;使用寿命:≥15年(正常工作环境下);输出信号长期稳定性:≤0.01% FS/年;共模抑制比≥120dB,差模抑制比≥90dB |

配置管理 | 支持Control Builder软件自动识别与组态;支持通道级参数独立配置(DI输入类型、滤波时间,AO信号类型、量程、输出方式等);支持在线校准与零点/满量程调整;故障日志存储100条(通道级+模块级,带时间戳) |

三、功能特点

1. Experion PKS系统深度兼容,部署高效可靠

采用Experion PKS系统专用I/O总线架构,实现与C200/C300控制器、Control Builder组态软件及Operator Station操作站的全维度无缝兼容,大幅提升系统集成效率与运行稳定性。模块可直接嵌入Experion PKS标准I/O机架,通过专用总线连接器完成机械固定与电气连接,无需额外适配模块或接线转换装置,物理安装仅需完成插入机架并锁紧两步操作,安装耗时较传统混合I/O模块缩短60%。接入系统后,Control Builder组态软件可自动识别模块ID、通道配置及硬件版本信息,工程师通过图形化界面即可完成DI输入类型、AO信号类型、量程范围、滤波参数等组态设置,支持组态参数的在线下载与离线备份,无需手动编写底层驱动程序。支持与系统冗余控制器、冗余I/O机架协同工作,配合双路冗余供电设计,实现模块级“零中断”运行,特别适用于石油化工、炼油等关键流程工业的不间断生产场景。

2. 16DI+8AO混合配置,兼顾采集与控制需求

采用16路数字量输入与8路模拟量输出的高密度混合通道设计,实现数字量信号采集与模拟量控制执行的一体化集成,无需分别配置独立DI、AO模块,有效节省机架安装空间并降低系统成本。DI通道可集中采集现场设备的启停状态、故障报警、限位开关信号等数字量信息,AO通道可直接驱动阀门定位器、变频器、泵等执行机构,形成“状态采集-逻辑运算-控制执行”的闭环调节链路,例如在反应釜控制场景中,16路DI可分别采集搅拌器启停状态、安全阀开关状态、液位开关信号等,8路AO可分别控制加热装置、泄压阀、进料泵、出料泵等,通过单模块即可完成核心控制逻辑的信号交互。输入与输出回路采用独立的电源供电与信号处理电路,实现输入/输出间的电气隔离,当AO通道驱动大功率执行机构时,DI通道的采集精度不受干扰,确保采集与控制的独立性与可靠性。DI通道支持4组公共端配置,可灵活适配不同现场接线方式,减少线缆用量;AO通道支持每通道独立配置信号类型,可同时输出4-20mA电流信号与0-10V电压信号,适配复杂场景的多元控制需求。

3. 多信号类型适配,兼容全场景传感器与执行器

具备全面的信号适配能力,DI通道可直接接入24V DC干接点/湿接点信号,兼容PNP/NPN类型传感器;AO通道可适配各类执行机构,无需额外信号转换器,大幅简化系统架构并降低部署成本。DI通道采用可配置的信号调理电路,支持干接点(无源触点)与湿接点(有源信号)输入类型切换,通过Control Builder软件即可完成配置,无需硬件跳线,适配行程开关、接近开关、压力开关等不同类型的数字量传感器。针对工业现场的干扰信号,DI通道内置可配置滤波时间(0.1ms-10ms),工程师可根据信号特性调整滤波参数,有效滤除触点抖动、电磁干扰等导致的虚假信号。AO通道支持4-20mA、0-20mA、0-5V、0-10V多种信号类型独立配置,电流输出模式具备2A额定驱动能力,可直接驱动中功率执行机构;电压输出模式支持阻性、容性负载,具备输出短路保护功能,当输出回路短路时,模块可在5ms内切断输出并触发报警,避免模块损坏。通道间采用500V AC全隔离设计,可有效避免不同通道间的信号串扰,例如当某一路AO驱动高压变频器时,其他DI通道的微弱信号采集不受影响。

4. 工业级高精度与高稳定性,保障控制可靠性

采用高精度信号调理与转换技术,配合严苛的出厂校准流程,实现AO输出的超高精度与长期稳定性,同时确保DI输入的快速响应,充分满足流程工业对控制精度与状态监测及时性的严苛要求。AO通道在4-20mA量程下精度达±0.05% FS,16位高分辨率可实现输出信号的精细调节,例如在阀门控制场景中,可精准控制阀门开度至0.1%的精度,确保工艺参数的精准控制;输出纹波≤10mVpp,避免因输出信号波动导致执行机构频繁动作,延长执行机构使用寿命。AO通道具备优异的长期稳定性,输出信号在15年使用寿命内的漂移量≤0.01% FS/年,校准周期可延长至2年以上,降低运维成本。DI通道响应时间≤1ms,可快速捕捉现场设备的状态变化,例如当设备出现故障时,DI通道可在1ms内将故障信号上传至控制器,为安全联锁动作争取时间;输入阻抗≥10kΩ,可适配各类低功耗传感器,减少传感器负载压力。

5. 全隔离抗干扰设计,适应严苛电磁环境

集成通道间全隔离、输入输出隔离、电源隔离及信号滤波的四重抗干扰机制,可有效抵御流程工业现场的各类强电磁干扰,确保信号传输的稳定性与可靠性。通道间采用500V AC强化隔离设计,输入与输出回路独立隔离,电源采用24V DC独立供电,可彻底阻断不同通道、不同回路间的干扰传导;共模抑制比达120dB,差模抑制比达90dB,可有效抑制电网波动、电机启停、变频器运行等产生的共模干扰与串模干扰。硬件层面,每个DI通道配备RC低通滤波与金属屏蔽层,可滤除10kHz以上的高频干扰信号;AO通道配备电感滤波电路,可抑制输出信号的高频纹波。软件层面,DI通道支持可配置滤波时间,AO通道具备信号线性校正功能,可通过软件对输出信号进行线性补偿,修正线路损耗导致的控制偏差。模块通过IEC 61000-4系列电磁兼容标准认证,在变频器、大功率电机等强干扰源密集的工业场景中仍能稳定运行。

6. 全维度智能诊断,运维效率大幅提升

集成模块级、回路级、通道级三级智能诊断功能,通过指示灯、干接点报警与Control Builder组态界面实时反馈运行状态,快速定位故障点,大幅降低运维难度与时间成本。模块配备6个状态指示灯,PWR灯显示电源状态,RUN灯显示模块运行状态,DI故障灯与AO故障灯分别显示对应类型通道的整体故障状态,COMM灯显示通信状态,READY灯显示模块就绪状态,通过指示灯的亮灭闪烁可初步判断故障范围。通道级诊断支持DI通道断线检测、短路检测、信号异常检测,AO通道输出短路检测、过流检测、信号漂移检测等多种故障类型识别,当传感器断线或执行器短路时,模块可在10ms内检测到故障并触发报警,同时通过干接点输出报警信号联动现场声光报警器。诊断信息通过I/O总线实时上传至C200/C300控制器,工程师通过Control Builder软件或Operator Station操作站可查看详细故障信息,包括故障通道编号、故障类型、故障发生时间、故障持续时长等,支持故障日志的存储、导出与分析,无需工程师逐通道排查,故障定位时间缩短90%以上。

7. 工业级防护与散热,适应极端环境运行

采用高强度防腐外壳与高效散热设计,具备出色的极端环境适应性,可在高温、高湿、强振动、腐蚀性气体等严苛工业环境中稳定运行,确保流程工业生产的连续性。模块工作温度范围覆盖-20℃-70℃,采用宽温级军用级电子元器件,在北方严寒的户外装置或南方高温的车间控制柜中均能保持稳定性能;相对湿度适应范围达5%-95%(无凝露),配合外壳密封设计,可在潮湿的海洋平台、化工车间等场景中使用。外壳采用压铸铝合金材质并喷涂防腐涂层,具备优异的抗腐蚀性能,可抵御化工车间的酸性、碱性气体侵蚀;抗振动等级达1g(5-500Hz),抗冲击等级达20g,可适应泵组、压缩机附近的强振动环境。散热采用“散热片+自然对流”的高效设计,模块内部关键器件紧贴一体化散热片,通过外壳表面的散热纹路强化热交换,在70℃高温环境下满载运行时,模块核心温度仍≤85℃,无需额外散热风扇,避免风扇故障导致的模块损坏。

四、常见故障及解决办法

故障现象 | 可能原因 | 解决办法 | 注意事项 |

|---|

PWR灯熄灭,模块无响应 | 1. 模块未完全插入I/O机架,总线连接器接触不良;2. 机架冗余供电故障或对应插槽损坏;3. 模块电源电路损坏;4. 模块地址拨码开关设置错误 | 1. 断电后重新插拔模块,确保总线连接器完全咬合;2. 将模块更换至其他正常插槽测试,排查插槽故障;3. 用万用表测量机架供电电压,确保24V DC在19.2-28.8V范围内;4. 检查地址拨码开关,按照系统组态设置正确地址;5. 若上述措施无效,联系霍尼韦尔售后检测模块 | 插拔模块前必须断开模块供电,避免总线短路;测量机架电压时需使用高精度万用表,防止误判;地址拨码开关设置后需重启模块生效 |

DI故障灯亮,某路DI无信号或信号异常 | 1. 传感器接线错误或松动;2. 传感器故障(如接近开关无输出);3. 通道组态错误(输入类型与传感器不匹配);4. 信号线缆受强干扰;5. 通道信号调理电路故障 | 1. 断电后检查传感器接线,确保正负极正确且端子紧固;2. 用万用表测量传感器输出信号,确认传感器是否正常;3. 通过Control Builder软件检查通道组态,确保输入类型(干/湿接点)与传感器匹配;4. 检查线缆屏蔽层是否可靠接地,将线缆远离变频器等干扰源;5. 更换故障通道所在模块测试,确认后联系售后维修 | 测量传感器信号时需在通电状态下进行,注意安全;屏蔽线缆需采用单点接地方式,接地电阻≤4Ω;组态修改后需下载并重启模块;干接点输入需确保触点接触良好,避免氧化 |

AO故障灯亮,某路AO无信号或信号异常 | 1. 执行器接线错误或松动;2. 执行器故障导致负载超出模块驱动能力;3. 通道组态错误(输出类型与执行器不匹配);4. 输出回路短路;5. 通道输出驱动电路故障 | 1. 断电后检查执行器接线,确保正负极正确且端子紧固;2. 断开执行器,接入标准负载电阻(匹配输出信号类型),测量输出信号,若正常则更换执行器;3. 检查通道组态,确保输出信号类型、量程与执行器适配;4. 用万用表检测输出回路电阻,排除短路点;5. 更换模块测试,确认故障后联系售后维修 | 输出回路短路会触发模块过流保护,需先排除短路再恢复供电;标准负载电阻需根据输出类型选择,电流输出选250Ω/50W电阻;执行器功率不得超过模块输出驱动能力(2A);AO信号校准需使用高精度标准信号源 |

COMM灯闪烁,模块通信异常 | 1. 模块与控制器通信线缆接触不良;2. 模块地址、通信协议与控制器组态不匹配;3. I/O总线故障或机架通信接口损坏;4. 控制器故障导致通信中断;5. 模块通信电路故障 | 1. 断电后检查模块与机架的总线连接器,清理灰尘并重新紧固;2. 核对模块地址拨码与Control Builder中的组态地址,确保一致;3. 将模块更换至其他机架测试,排查机架通信故障;4. 检查控制器运行状态,重启控制器尝试恢复通信;5. 更换模块测试,若故障复现联系售后检测 | 总线连接器清理需使用专用清洁剂,避免损坏针脚;修改模块地址后需重启模块与控制器;控制器重启前需备份系统程序,防止数据丢失;通信故障排查时可使用系统诊断工具辅助定位 |

DI信号误报或AO输出波动 | 1. DI滤波时间配置过小,未滤除干扰信号;2. AO滤波参数配置不当;3. 现场存在强电磁干扰;4. 供电电压波动过大;5. 模块接地不良 | 1. 通过Control Builder软件增大DI滤波时间,逐步测试至误报消除;2. 调整AO滤波参数,平衡响应速度与稳定性;3. 为模块与传感器/执行器加装信号隔离器,增强抗干扰能力;4. 测量机架供电电压,若波动过大,更换冗余电源模块;5. 检查模块接地线路,确保接地电阻≤4Ω,接地可靠 | DI滤波时间不宜过大,避免影响信号响应速度;信号隔离器需选用与模块兼容的工业级产品;电源模块更换需选用霍尼韦尔原装产品;模块接地需与系统接地网可靠连接,避免单点接地不良 |