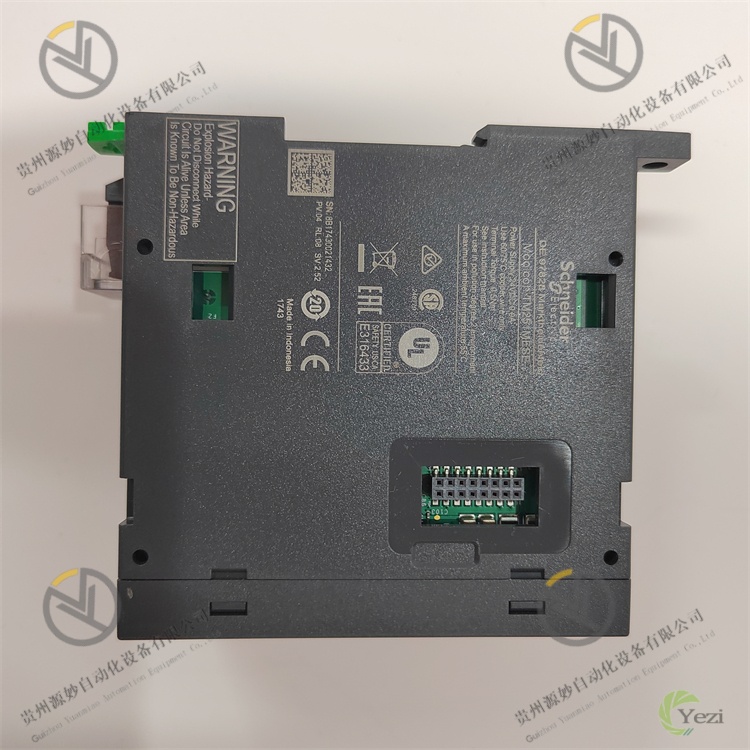

Schneider TM251MESE

一、概述

Schneider TM251MESE 是高性能紧凑型控制器,核心定位为“中小型自动化系统控制中枢”,专注于解决机械制造、物流仓储、食品饮料、市政工程等领域的中小型自动化场景控制需求,承担着现场信号采集、逻辑运算、过程控制、设备驱动及上位通信等关键任务。该控制器融合施耐德在工业控制领域的成熟技术,采用多核处理器架构、模块化扩展设计及工业级可靠性方案,具备丰富的内置接口与灵活的扩展能力,可直接接入数字量/模拟量信号,驱动伺服、步进等执行机构,并与HMI、SCADA系统及云平台实现无缝通信,为中小型自动化系统提供高性价比的一体化控制解决方案。

作为M251系列的主力型号,TM251MESE 以Logic Controller与Motion Controller双核心设计为特色,既具备强大的离散逻辑控制能力,又支持基础运动控制功能,无需额外配置专用运动模块即可实现单轴/多轴点位控制、速度控制等应用。其广泛应用于包装机械的流水线控制、机床的主轴与进给轴联动控制、物流分拣系统的路径规划与执行、食品加工设备的工艺时序控制及市政供水泵站的恒压控制等场景。控制器具备紧凑式结构、高性能运算、多领域控制兼容、丰富通信接口及便捷编程管理等核心特性,可适配工业现场的强电磁干扰、电压波动、高低温等严苛运行条件,充分满足中小型自动化系统对控制精度、响应速度及可靠性的综合需求。

二、技术参数

参数类别 | 具体规格 | 详细说明 |

|---|

核心运算与控制参数 | 处理器性能 | 采用32位多核工业级CPU,主控制核心主频≥400MHz,运动控制核心主频≥300MHz;逻辑运算速度:≥1000条指令/ms;支持多任务处理,最大任务数:8个(含1个系统任务+7个用户任务) |

内存容量 | 程序内存:2MB(可扩展至4MB);数据内存:1MB(掉电保持,支持电池备份);运动控制缓存:256KB;支持Micro SD卡扩展(最大32GB,用于程序备份与数据存储) |

逻辑控制能力 | 支持最大I/O点数:1024点(本地+扩展);支持布尔逻辑、定时器、计数器、移位寄存器等基础指令,及PID控制、算术运算、函数运算等高级指令;支持中断处理(外部中断、定时器中断,最大16个中断源) |

运动控制能力 | 支持最大控制轴数:4轴(脉冲型);控制模式:点位控制(PT)、速度控制(SP)、梯形速度曲线控制;脉冲输出频率:100kHz/轴(最大);支持编码器反馈(增量式编码器,最高1MHz输入频率) |

内置接口与扩展参数 | 内置I/O接口 | 数字量输入:16点(24VDC,PNP/NPN可配置);数字量输出:16点(24VDC,晶体管输出,每点最大电流0.5A);模拟量输入:2点(4-20mA/0-10V,12位分辨率);模拟量输出:1点(4-20mA/0-10V,12位分辨率) |

通信接口 | 标配2个10/100Mbps自适应以太网RJ45接口(支持Modbus TCP、EtherNet/IP协议);1个RS485串行接口(支持Modbus RTU协议,主/从模式可配置);1个USB Mini-B接口(用于编程与调试) |

扩展能力 | 支持M258系列扩展模块,可扩展数字量I/O、模拟量I/O、温度输入、高速计数、脉冲输出等模块;最大扩展模块数量:8个;扩展总线:CANopen总线,通信速率最高1Mbps |

电源与功耗参数 | 供电规格 | 输入电压:24VDC±10%;输入电流:≤1.5A;具备过压保护(≥30VDC触发)、过流保护(≥2A触发)、反接保护功能;电源纹波耐受:≤10% |

功耗指标 | 典型功耗:12W(内置I/O满载,无扩展模块);最大功耗:25W(带8个扩展模块);待机功耗:≤3W |

环境与物理参数 | 环境参数 | 工作温度:0℃-60℃;存储温度:-20℃-70℃;相对湿度:5%-95%(无凝露);抗振动:10-500Hz,2g(三轴);抗冲击:15g(峰值,11ms,三轴);电磁兼容:符合IEC 61000-4-2/3/4/5标准 |

物理与安装参数 | 尺寸规格:140mm×85mm×75mm(长×宽×高);安装方式:DIN导轨安装(35mm标准导轨);重量:约450g;外壳材质:ABS工程塑料(阻燃等级UL94 V-0);指示灯:电源、运行、故障、I/O状态指示灯(多色) |

可靠性与编程参数 | 可靠性指标 | 平均无故障时间(MTBF):≥500,000小时;支持程序密码保护(三级权限);具备硬件看门狗功能(复位时间可配置,10ms-10s);支持故障自诊断与报警输出 |

编程环境 | 支持Schneider EcoStruxure Machine Expert(原SoMachine)编程软件;支持编程语言:梯形图(LD)、功能块图(FBD)、结构化文本(ST)、顺序功能图(SFC);支持在线监控、调试与程序下载 |

三、功能特点

1. 多核异构架构,兼顾逻辑与运动控制

采用主控制+运动控制的多核异构架构,实现逻辑控制与运动控制的并行处理,兼顾中小型系统的多元化控制需求。主控制核心主频≥400MHz,专注于离散逻辑运算、I/O信号处理及通信管理,逻辑运算速度达1000条指令/ms,可快速执行复杂的时序逻辑,满足包装机械、流水线等场景的高频次控制需求;独立的运动控制核心主频≥300MHz,专门处理脉冲输出、编码器反馈解析及运动轨迹规划,支持4轴脉冲型运动控制,无需额外配置专用运动模块即可实现点位控制、速度控制及梯形速度曲线控制,适配机床、分拣设备等需要简单运动联动的场景。多核架构通过内部高速总线协同工作,运动控制与逻辑控制数据实时交互,避免单一核心处理导致的响应延迟,例如在食品包装生产线中,可同时实现输送带的启停逻辑控制与包装机械臂的精准点位运动,控制响应效率提升30%以上。

2. 丰富内置接口,简化系统集成

配备充足的内置I/O与通信接口,无需大量扩展模块即可完成中小型系统的集成,降低设备成本与布线复杂度。内置16点数字量输入(24VDC,PNP/NPN可配置)与16点数字量输出(24VDC晶体管输出),可直接接入光电传感器、接近开关、电磁阀、指示灯等常用设备,满足大部分中小型场景的I/O需求;2点模拟量输入(4-20mA/0-10V)可接入压力、温度、液位等模拟量传感器,1点模拟量输出可驱动调节阀、变频器等模拟量执行机构,无需额外扩展模拟量模块即可实现简单过程控制。通信接口方面,标配2个以太网接口与1个RS485接口,以太网接口支持Modbus TCP、EtherNet/IP协议,可同时连接HMI与SCADA系统,实现本地监控与远程管理;RS485接口支持Modbus RTU协议,可接入变频器、智能仪表等串行通信设备;USB接口便于现场编程调试,无需额外配置通信适配器,大幅简化系统集成流程。

3. 灵活扩展能力,适配系统升级

支持M258系列全品类扩展模块,具备从基础控制到复杂控制的灵活升级能力,适配系统规模的逐步扩大。通过CANopen扩展总线(通信速率最高1Mbps),可扩展数字量I/O模块(最大扩展至1024点)、高精度模拟量模块(16位分辨率)、温度输入模块(支持PT100、K型热电偶)、高速计数模块(最高1MHz输入)及脉冲输出模块(最高200kHz输出),最大可连接8个扩展模块。例如,初始阶段仅需控制16点I/O的小型分拣系统,可直接使用控制器内置接口;当系统升级为包含温度监控、高速计数的复杂分拣线时,可通过扩展温度模块与高速计数模块实现功能升级,无需更换控制器主体,降低升级成本。扩展模块支持热插拔功能(部分模块),在系统不停机的情况下即可完成模块更换与维护,减少生产中断时间,特别适用于连续生产的食品饮料、医药等行业。

4. 多协议通信兼容,实现跨系统互联

集成多种主流工业通信协议,具备强大的跨品牌、跨系统互联能力,适配中小型系统的多设备协同需求。以太网接口同时支持Modbus TCP与EtherNet/IP协议,可与施耐德自身的Magelis HMI、Altivar变频器无缝通信,也可与罗克韦尔、西门子等品牌的设备实现跨品牌互联;RS485接口支持Modbus RTU主/从模式,可作为主站连接多台变频器、智能仪表,实现集中控制与数据采集,也可作为从站接收上位SCADA系统的控制指令。通过EtherNet/IP协议支持生产者/消费者通信模式,可实现多台TM251MESE控制器之间的分布式控制,例如在物流仓储系统中,多台控制器分别控制不同的分拣单元,通过以太网实现任务分配与状态同步,提升系统协同效率。此外,控制器支持通过以太网接入EcoStruxure Cloud云平台,实现设备远程监控、故障预警与数据统计分析,为中小型企业的数字化转型提供支撑。

5. 工业级可靠设计,适应严苛现场

采用工业级硬件选型与强化设计,具备出色的环境适应性与可靠性,可在各类严苛工业场景稳定运行。控制器外壳采用UL94 V-0级阻燃ABS工程塑料,具备良好的绝缘性与抗冲击性;内部电路采用光电隔离技术,数字量输入输出具备2500VAC隔离能力,模拟量接口具备1000VAC隔离能力,有效抵御现场电磁干扰,符合IEC 61000-4-2/3/4/5电磁兼容标准,可在变频器、伺服驱动器等强干扰环境下正常工作。工作温度范围覆盖0℃-60℃,采用宽温元器件与自然散热设计,无需散热风扇,可在高温车间、配电室等环境稳定运行;具备2g振动与15g冲击抗性,通过DIN导轨安装可牢固固定在机柜中,适配机床、输送线等振动较大的设备旁。MTBF高达500,000小时,配备硬件看门狗功能,当控制器出现程序异常、通信中断等故障时,可在10ms-10s内自动复位,确保系统快速恢复正常运行,降低故障停机损失。

6. 便捷编程管理,降低运维成本

基于Schneider EcoStruxure Machine Expert(原SoMachine)编程软件,实现全流程便捷编程与管理,降低工程师技术门槛与运维成本。软件支持梯形图(LD)、功能块图(FBD)、结构化文本(ST)、顺序功能图(SFC)等国际标准编程语言,适配不同工程师的编程习惯;内置丰富的函数库与模板程序,包含运动控制、PID控制、通信协议等现成功能块,工程师可直接调用,无需从零编写代码,例如实现4轴点位控制仅需调用预设的运动控制功能块并配置参数,编程效率提升50%以上。软件具备强大的在线监控与调试功能,可实时查看I/O状态、变量数值、运动轨迹曲线,支持断点调试、强制输出等功能,快速定位程序逻辑错误;支持程序密码保护(三级权限),防止未授权修改,保障系统安全性。此外,软件支持程序备份与恢复,可通过Micro SD卡或以太网实现程序批量下载,简化多台设备的调试部署流程。

7. 一体化控制方案,高性价比之选

集逻辑控制、运动控制、过程控制、通信管理于一体,为中小型自动化系统提供高性价比的一体化控制解决方案。相较于“基础PLC+专用运动模块+通信模块”的传统组合方案,TM251MESE通过内置运动控制核心与丰富接口,省去了专用模块的采购成本,同时减少了模块间的连接线缆与调试工作量,系统集成成本降低30%-50%。例如在小型机床控制场景中,传统方案需基础PLC+2轴运动模块+以太网模块,而TM251MESE凭借内置4轴运动控制与以太网接口,可直接替代该组合,不仅成本更低,且系统可靠性更高(减少模块间连接故障点)。此外,施耐德提供从控制器、HMI、变频器到传感器的全系列产品,TM251MESE可与这些产品无缝兼容,形成完整的自动化解决方案,降低品牌间设备兼容风险,同时简化售后服务流程。

四、常见故障及解决办法

故障现象 | 可能原因 | 解决办法 | 注意事项 |

|---|

控制器无法上电,电源指示灯不亮 | 1. 供电电源故障(如24VDC电源未输出);2. 电源线连接松动或正负极反接;3. 电源接口损坏或内部电源电路故障;4. 过压/过流保护触发后未复位;5. 外部负载短路导致电源跳闸 | 1. 用万用表测量供电电源输出电压,确保为24VDC±10%,更换故障电源;2. 重新插拔电源线,检查端子接线是否牢固,核对正负极连接(L+接正极,M接负极);3. 更换电源线测试,若仍无效则为控制器内部故障,联系售后维修;4. 断开电源30秒后重新上电,触发保护复位;5. 断开所有外部负载,单独给控制器上电,逐步接入负载排查短路设备 | 接线前必须断电,避免正负极反接损坏控制器;测量电源时需注意万用表量程与表笔接触良好;排查短路负载时需逐一测试,避免扩大故障 |

数字量输入无响应,输入指示灯不亮 | 1. 传感器电源故障或未正常工作;2. 输入信号线松动、断裂或接线错误;3. 输入类型配置错误(PNP/NPN未匹配传感器类型);4. 输入点损坏或内部光电隔离故障;5. 传感器与控制器共地不良 | 1. 检查传感器供电电源,确保正常输出,重启传感器测试;2. 重新插拔信号线,用万用表检测线缆通断,核对接线(输入点接信号线,COM接公共端);3. 在编程软件中查看输入类型配置,修改为与传感器匹配的PNP/NPN类型;4. 更换其他输入点测试,若仍无效则为输入点故障,需维修控制器;5. 确保传感器与控制器共用同一接地,接地电阻≤4Ω | PNP传感器需将控制器输入公共端COM接负极,NPN传感器接正极,配置错误会导致输入无响应;检测线缆时需断开电源,避免触电;共地不良会导致输入信号不稳定,需重视接地连接 |

运动控制轴无动作,脉冲输出异常 | 1. 运动控制参数配置错误(如轴使能未激活、目标位置设置错误);2. 脉冲输出线或编码器反馈线接线错误/松动;3. 伺服/步进驱动器故障或未上电;4. 运动控制核心故障或固件版本问题;5. 驱动器与控制器信号不匹配(如脉冲类型不兼容) | 1. 在编程软件中检查运动控制参数,确保轴使能信号有效、目标位置/速度参数正确;2. 参照接线手册重新核对脉冲输出(脉冲+、脉冲-)与编码器反馈线接线,重新插拔紧固;3. 检查驱动器电源与使能信号,重启驱动器或更换驱动器测试;4. 升级控制器固件至最新版本,执行运动控制自检功能;5. 核对驱动器脉冲接收类型(差分/单端),确保与控制器输出匹配,必要时添加信号转换模块 | 运动控制参数修改后需重新下载程序并重启控制器;脉冲线建议使用屏蔽双绞线,单端接地减少干扰;驱动器使能信号未激活是常见故障点,需优先检查 |

以太网通信失败,无法连接HMI/SCADA | 1. 以太网IP地址配置错误(如网段不匹配、IP冲突);2. 网线故障或交换机故障;3. 通信协议配置错误(如Modbus TCP/EtherNet/IP协议选错);4. 防火墙或网络策略阻止通信;5. 控制器以太网接口故障 | 1. 在编程软件中核对控制器IP地址、子网掩码、网关,确保与通信设备在同一网段,使用ping命令测试连通性,修改冲突IP;2. 更换网线,检查交换机端口状态,更换交换机端口测试;3. 确认通信设备协议类型,在控制器中重新配置对应协议参数(如Modbus TCP从站地址);4. 临时关闭防火墙,添加控制器IP至通信设备白名单;5. 更换其他以太网接口测试,若仍无效则为接口故障,联系售后维修 | ping命令测试时需确保控制器与通信设备在同一物理网络;协议配置需严格匹配(如控制器为Modbus TCP从站,HMI需配置为主站);更换网线建议使用超五类及以上屏蔽网线 |

程序运行异常,出现逻辑错误或死机 | 1. 程序逻辑存在漏洞(如死循环、定时器溢出);2. 数据内存溢出或变量地址冲突;3. 固件版本存在漏洞导致系统不稳定;4. 外部干扰导致程序跑飞;5. 控制器硬件故障(如内存损坏) | 1. 使用编程软件在线监控变量,定位逻辑错误点,修改程序(如添加看门狗定时器避免死循环);2. 检查变量地址分配,确保无地址冲突,清理冗余变量释放内存;3. 升级控制器固件至最新版本,修复已知漏洞;4. 检查控制器接地情况,添加屏蔽措施减少电磁干扰;5. 备份程序后恢复出厂设置,重新下载程序测试,若无效则为硬件故障需维修 | 程序编写时建议添加故障诊断逻辑,便于定位问题;固件升级前必须备份程序与参数;恢复出厂设置会清除所有配置,需提前备份 |