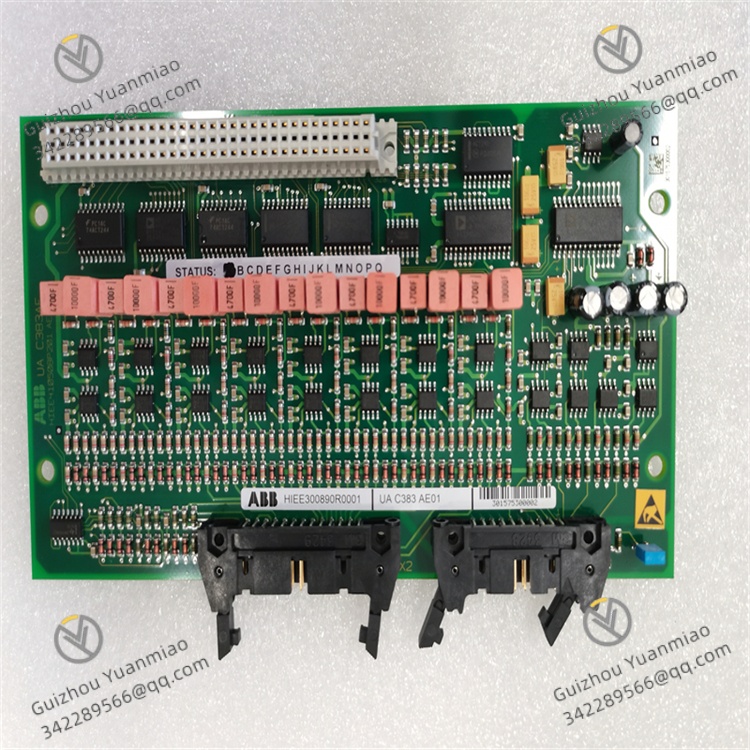

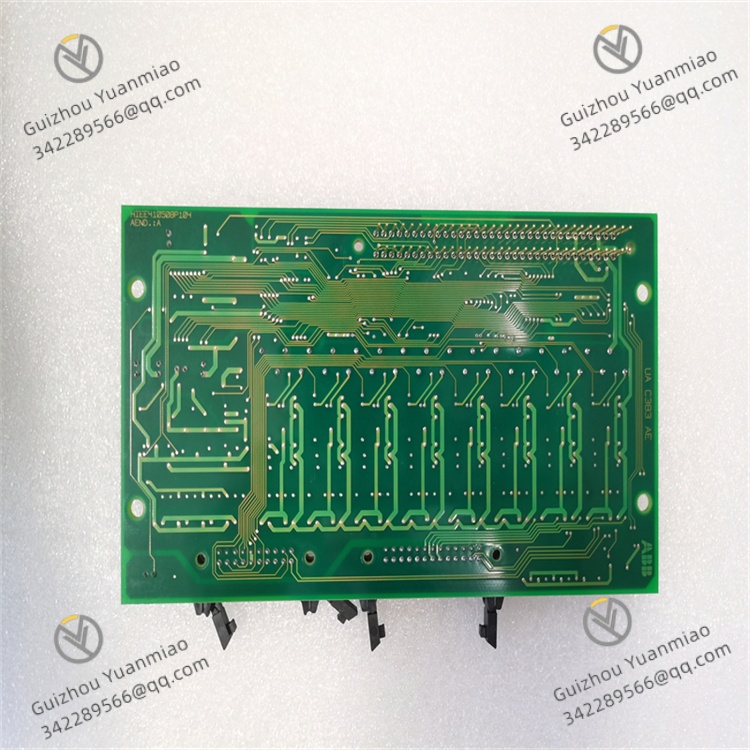

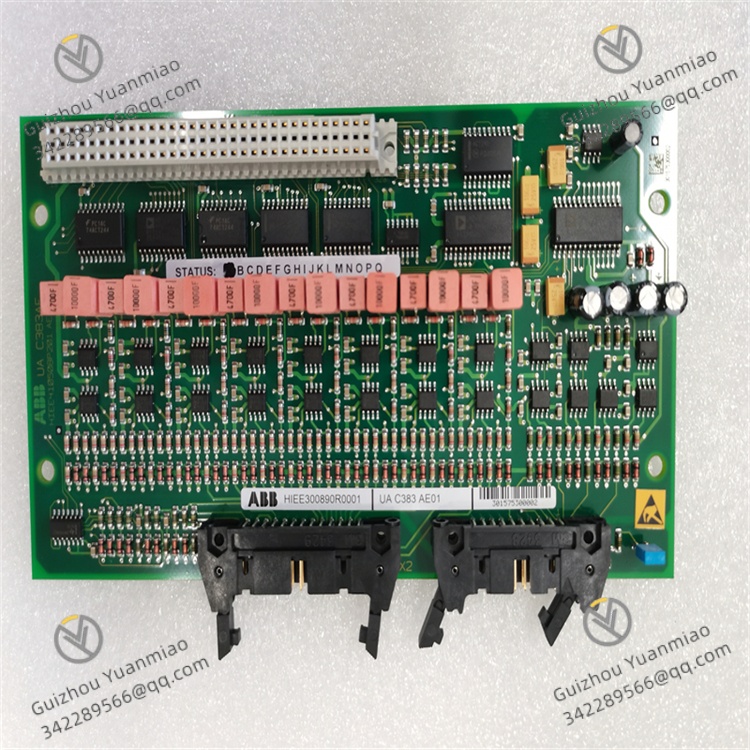

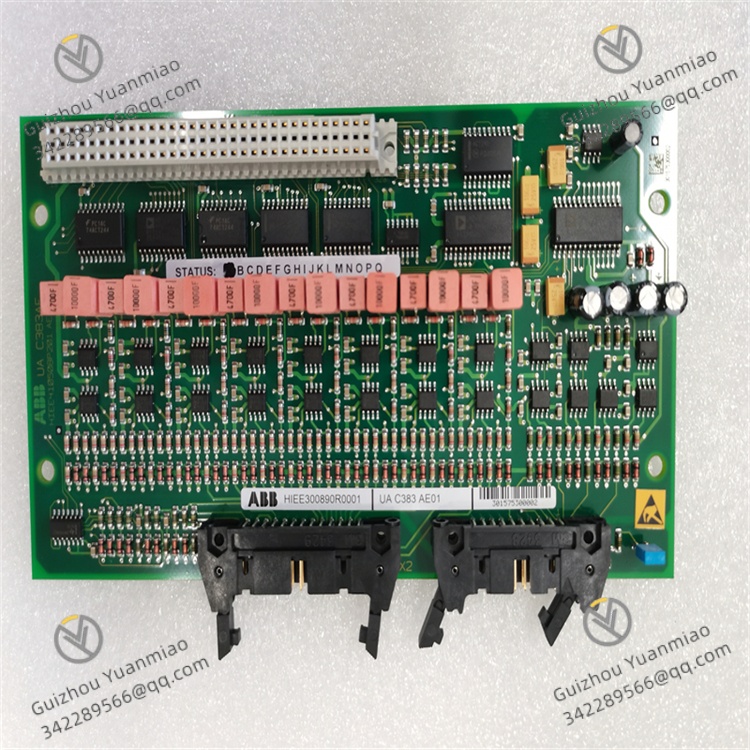

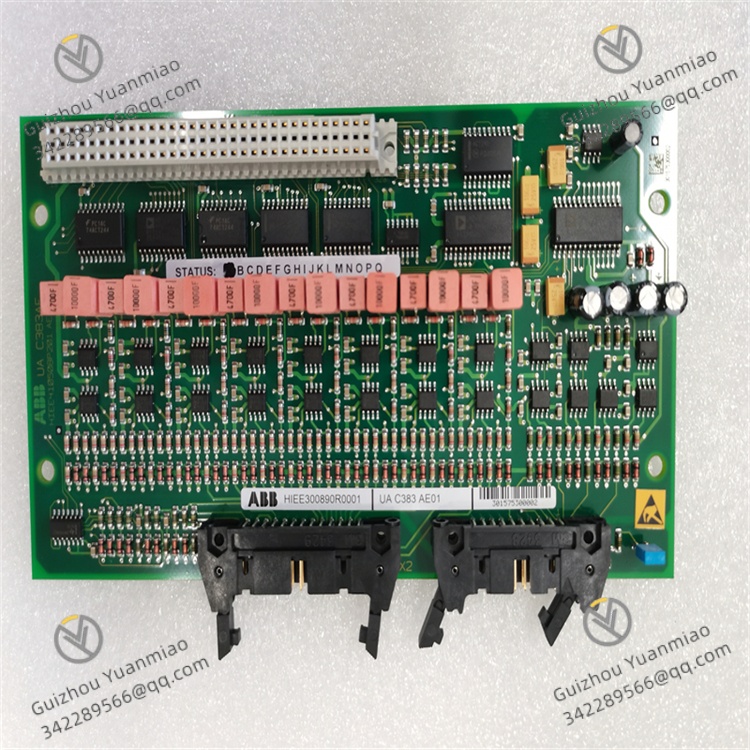

ABB UAC383AE01 HIEE300890R0001

一、概述

ABB UAC383AE01 HIEE300890R0001 是一款功能丰富且性能卓越的设备,在工业自动化领域展现出独特价值。它并非仅局限于某一种类型的设备,而是在不同资料中呈现出多种属性。从融合型终端角度,它是集信号采集、智能通讯、数据传输、网络接入为一体的嵌入式 Linux 融合型终端;从 PLC 组件方面看,属于 ABB Ability™ System 800xA 系统系列的冗余二进制输入模块;从驱动器特性出发,具备多种工作模式且适用于恶劣环境。

二、硬件规格

(一)融合型终端视角

- 系统:采用 32 位 RISC 工业级 ARM9 处理器,拥有 180MHz 主频,能够高效处理各类数据。配备 32MB 的 DRAM,可保障系统运行过程中的数据快速读写。Nor Flash 为 8MB,而 Nand Flash 则有 64MB/128MB/256MB(可选)多种规格,满足不同用户对存储容量的需求。设有 USB Host 2.0 A 型接头,方便外接设备的数据交互。该产品安装并运行 Linux2.6 操作系统,同时支持多种文件系统,丰富的软件模块可帮助客户快速组建和部署业务逻辑,是低成本、定制化、灵活便捷的选择。

- 有线网络:具备 1 个 10/100M 自适应以太网口,采用 RJ45 型插槽,并且拥有 1.5kv 电磁隔离保护,可有效防止外部电磁干扰对网络通信的影响,确保数据在有线网络传输过程中的稳定性与可靠性。

- 无线网络:集成 GSM/GPRS 蜂窝通信单元,射频波段为 900/1800MHz ,属于 GPRS Class12 标准。支持 SMS 以及 APN 接入,还能通过软件进行控制(打开 / 关闭),并设有 SIM 卡槽,方便用户根据实际需求选择不同的无线通信服务。

- 串型通讯:提供 1 个 RS232 串口(DEBUG Console,DB9 - Male)用于调试,1 个 RS485 串口(DB9 - Male)以及 1 个 RS232 串口(DB9 - Male)。这些串口可灵活设置数据位、停止位、校验位、流控以及波特率,以适应不同的串口通信设备和通信协议要求。

- 模拟量输入:拥有 8 路模拟量输入通道,且全部支持软件控制(打开 / 关闭)。其中 6 路量程为 4~20mA,适用于电流信号,并且支持两线制传感器;另外 2 路量程为 0~40V,用于电压信号采集。分辨率达 12 位,采用接线端子形式,间距为 5.08mm,通过螺丝紧固式连接,保证信号接入的稳定性。

(二)PLC 组件视角

- 型号与部件号:型号为 UAC383AE01,部件号是 HIEE300890R0001。

- 输入类型与点数:属于二进制输入模块,具备 8 个输入点。

- 输入电压与电流:输入电压范围为 24V DC,输入电流为 2A 。

- 工作温度与供电:工作温度范围在 - 20°C 至 +60°C(部分型号可达 -40°C 至 +85°C),采用 24V DC 供电方式。

- 其他电气参数:浪涌电压为 2500V,隔离电压 2500V,响应时间小于 10ms,功耗小于 5W 。

- 防护等级与尺寸重量:防护等级根据型号不同分为 IP20 或 IP67。尺寸为 50mm × 50mm × 10mm ,重量约 0.32kg 。

(三)驱动器视角

- 双反馈接口:配备双反馈接口,这一设计有助于提高系统的控制精度,为设备运行的精准控制提供支持。

- 多种工作模式:拥有位置模式、速度模式或转矩模式三种工作模式,并且支持接收模拟量输入指令或 CANopen® 通信指令(指令由变桨控制系统传入),可适应不同的应用场景和控制需求。

- 适应恶劣环境:专为在恶劣环境中工作而设计,符合 CE 和 UL 标准,满足 IEC61800 - 2 第 4.3 章振动 / 冲击 / 自由落体标准。操作温度范围介于 - 20° 至 55°C,湿度 90%,在海拔 1000 米、气压介于 80 至 110kPa 的环境中能够以额定电流正常运作。

- 紧急顺桨功能:在风机系统正常工作期间,驱动器会自动检测外部(相对于驱动器而言)电容器的电能并对其进行准确高效的管理。在紧急情况下,驱动器只需依靠外部电容组供电就可以顺利完成顺桨动作,保障设备在紧急状况下的安全运行。

三、产品特点

(一)融合型终端特性

通过集成多种功能,为各种行业应用提供了一站式解决方案,可有效解决现场信号测控、数据处理、协议转换、远程智能监控、有线无线网络通信等问题。

(二)PLC 组件特性

- 高可靠性:采用冗余设计,涵盖冗余输入通道、冗余控制电路和冗余电源。这意味着即使其中一个组件发生故障,整个模块仍能持续提供可靠的二进制信号,保障系统的稳定运行。

- 高精度:对输入信号具有较高的精度识别能力,可确保控制器能够正确无误地识别信号状态,为后续的控制决策提供准确依据。

- 易于使用:提供清晰明了的接线端子和指示灯,方便用户进行安装和维护工作,降低了操作难度和维护成本。

- 坚固耐用:整体设计坚固,能够承受恶劣的工业环境条件,如高温、高湿、强电磁干扰等,保证在复杂环境下长期稳定运行。

- 多种功能:支持延时、滞后、计数等多种功能,满足不同工业控制场景下对信号处理和控制的多样化需求。

- 兼容性:与其他 ABB 产品能够实现无缝兼容,便于与现有系统进行集成,可有效降低系统整合的难度和成本。

(三)驱动器特性

- 高性价比:相较于同类产品,在性能和价格方面具有更好的平衡,能够为用户提供更具成本效益的解决方案。

- 紧急顺桨保障:紧急顺桨功能为风机系统等应用场景提供了关键的安全保障措施,确保在紧急情况下设备能够迅速采取安全动作,避免事故发生。

(一)融合型终端结构

其结构围绕信号采集、通信、数据处理等功能构建。包括用于模拟量和数字量信号采集的前端电路,连接各类通信接口(如以太网、串口、无线通信)的通信模块电路,负责数据存储与处理的处理器及存储单元电路等,各部分协同工作实现融合型终端的各项功能。

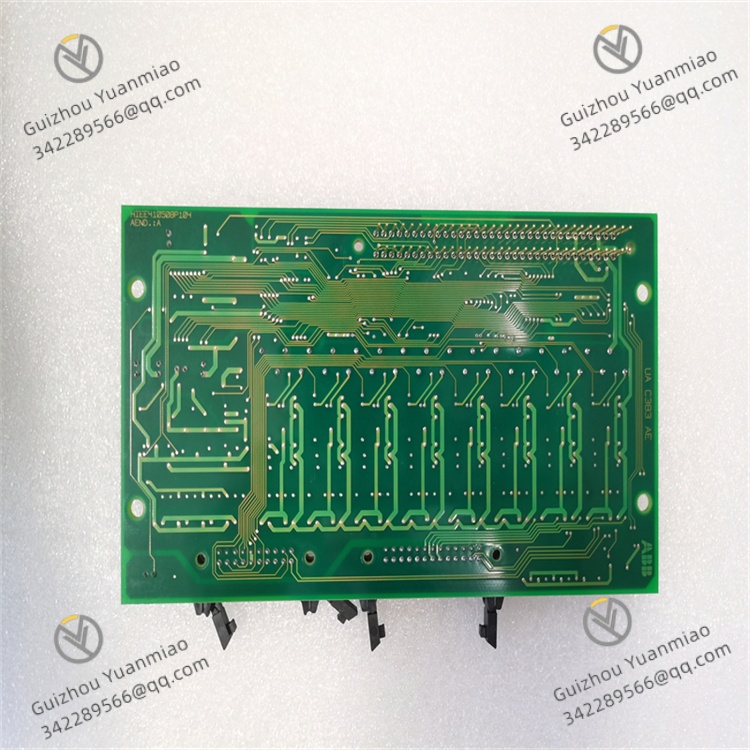

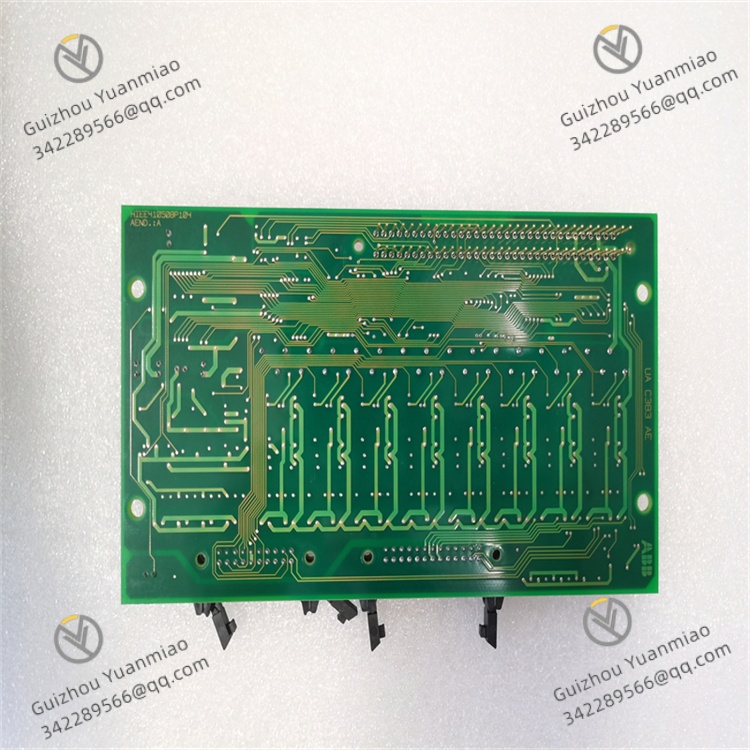

(二)PLC 组件结构

由输入模块、控制模块、电源模块和通信模块组成。输入模块用于接收来自现场设备的二进制信号;控制模块对输入信号进行处理并生成相应的控制信号;电源模块为整个组件提供稳定的电源供应,确保模块正常运行;通信模块支持多种通信协议,如 RS232、以太网 / IP 等,实现与上位机系统的通信,以便将处理后的数据上传以及接收上位机的控制指令。

(三)驱动器结构

驱动器内部包含控制电路、功率转换电路、反馈接口电路以及通信接口电路等。控制电路负责根据输入指令和反馈信号生成相应的控制策略;功率转换电路将电源输入转换为适合电机驱动的电能形式;反馈接口电路用于连接双反馈装置,实现对电机运行状态的精确监测;通信接口电路则用于接收来自变桨控制系统等外部系统的指令信号。

五、应用领域

(一)融合型终端应用

面向各种行业应用,如工业自动化生产线中对各类传感器信号的采集与传输,通过网络将数据上传至控制系统进行分析与决策;在智能楼宇中,用于监控和控制照明、空调、电梯等设备的运行状态,实现楼宇的智能化管理;在远程监控领域,可对分布在不同区域的设备进行实时监测与控制,如远程监控无人值守的变电站设备运行情况等。

(二)PLC 组件应用

广泛应用于多个工业领域。在电力行业,用于发电厂的监控和控制,实现对发电设备运行状态的实时监测与控制,保障电力生产的稳定与安全;在石油和天然气行业,应用于生产系统的监控和控制,确保油气开采、运输等环节的正常运行;在化学品行业,用于化工厂的生产过程控制,对化学反应过程中的温度、压力、流量等参数进行精确控制;在水处理行业,用于水处理厂的自动化控制,实现对水净化、污水处理等工艺流程的自动化管理;在金属加工、食品和饮料、纺织、汽车制造等行业,用于生产线的自动化控制,提高生产效率和产品质量。

(三)驱动器应用

常作为桨距控制驱动器,以三台为一组的方式安装在风机轮毂中,是风机变桨系统的重要组成部分。通过精确控制桨叶的角度,实现对风机发电效率的优化以及在不同风速条件下保障风机的安全稳定运行。

六、安装与维护

(一)融合型终端

- 安装:选择合适的安装位置,确保环境温度、湿度等条件符合设备要求。按照接口标识连接各类信号线缆、电源线以及通信线缆,注意接线的牢固性和正确性。

- 维护:定期检查设备的运行状态,查看各类指示灯是否正常显示。定期对设备进行软件更新,以获取新的功能和性能优化。若出现通信故障等问题,可通过调试串口进行故障排查和诊断。

(二)PLC 组件

- 安装:

- 环境要求:确保安装环境符合工作温度范围(-20°C 至 +60°C)和防护等级(IP20 或 IP67)要求。

- 接线:严格按照接线图进行接线操作,确保接线牢固可靠,避免出现接触不良现象,以免影响信号传输和模块正常工作。

- 接地:做好接地措施,有效避免电气干扰对模块的影响,保障模块运行的稳定性。

- 安装位置:选择通风良好、无尘埃的安装位置,保证模块散热良好,防止因过热导致性能下降或故障发生。

- 维护:

- 定期检查:定期检查接线端子是否松动,指示灯显示是否正常,确保连接正常。

- 清洁:定期对模块表面进行清洁,防止灰尘积累过多影响散热效果,进而影响模块性能。

- 固件更新:定期更新固件,以确保模块处于最佳性能状态,获取最新的功能和稳定性优化。

- 故障排除:如果模块出现故障,可利用其自身具备的远程诊断功能进行故障排查和维护,提高故障处理效率。

(三)驱动器

- 安装:根据风机变桨系统的安装要求,将驱动器正确安装在风机轮毂中指定位置。连接好电源线路、控制信号线路以及反馈线路,确保连接牢固且极性正确。

- 维护:定期检查驱动器的工作温度,确保在正常范围内。检查电容组等关键部件的状态,查看是否有鼓包、漏液等异常现象。定期对驱动器的参数进行校准,保证其控制精度。在风机定期维护期间,对驱动器进行全面检测,包括功能测试、通信测试等,及时发现并处理潜在问题。