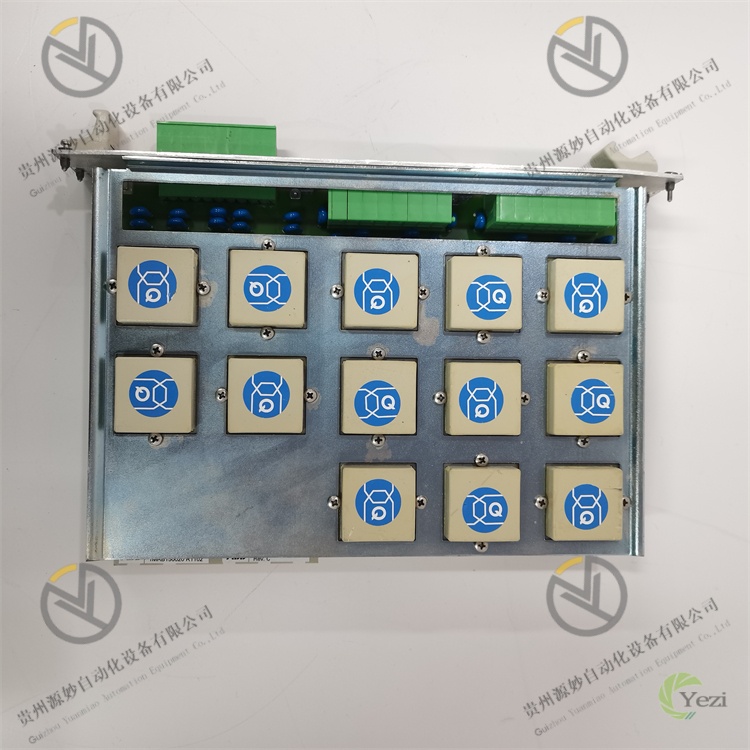

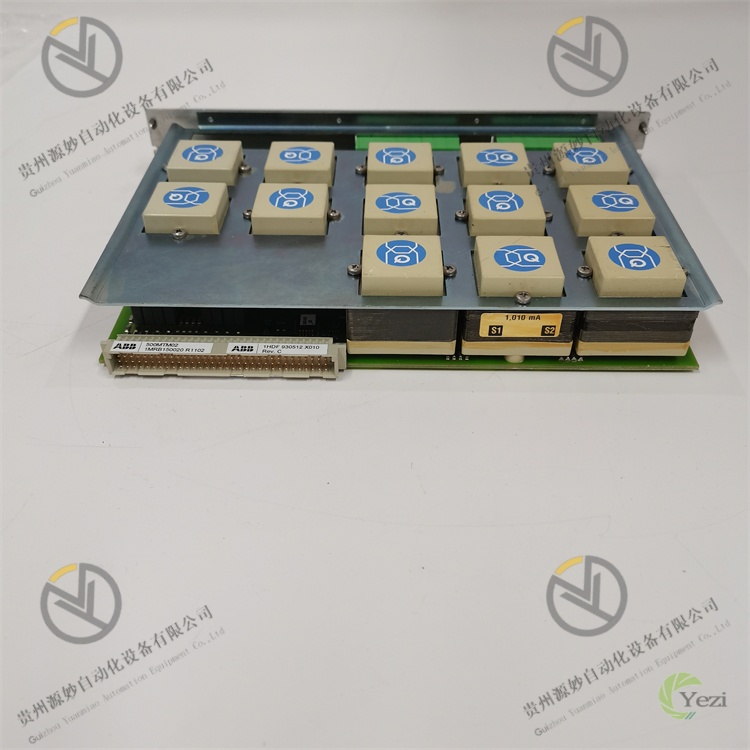

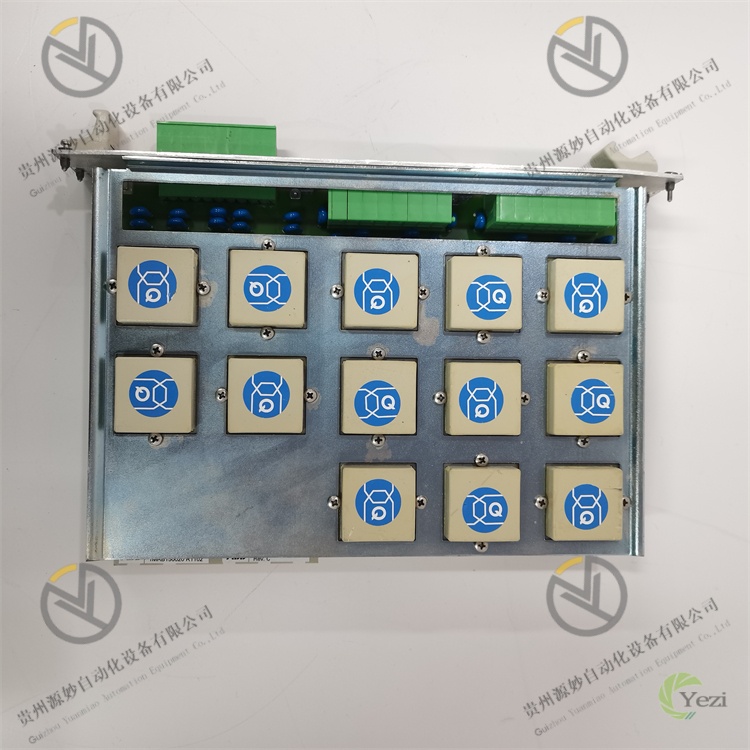

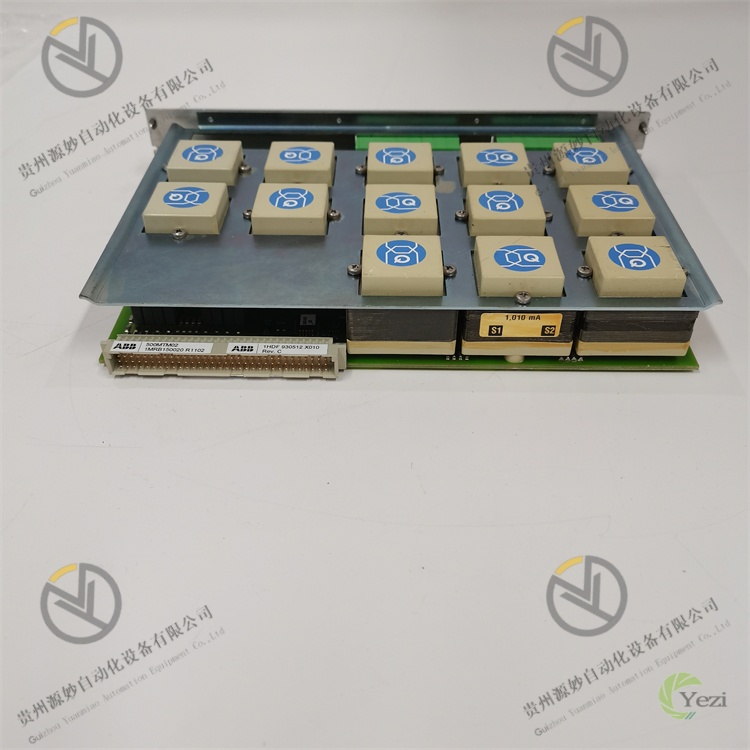

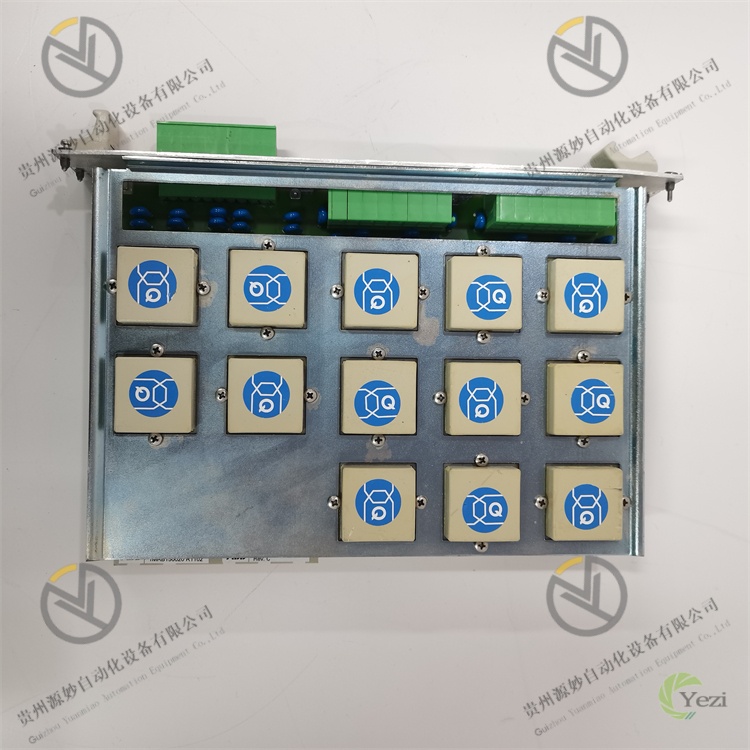

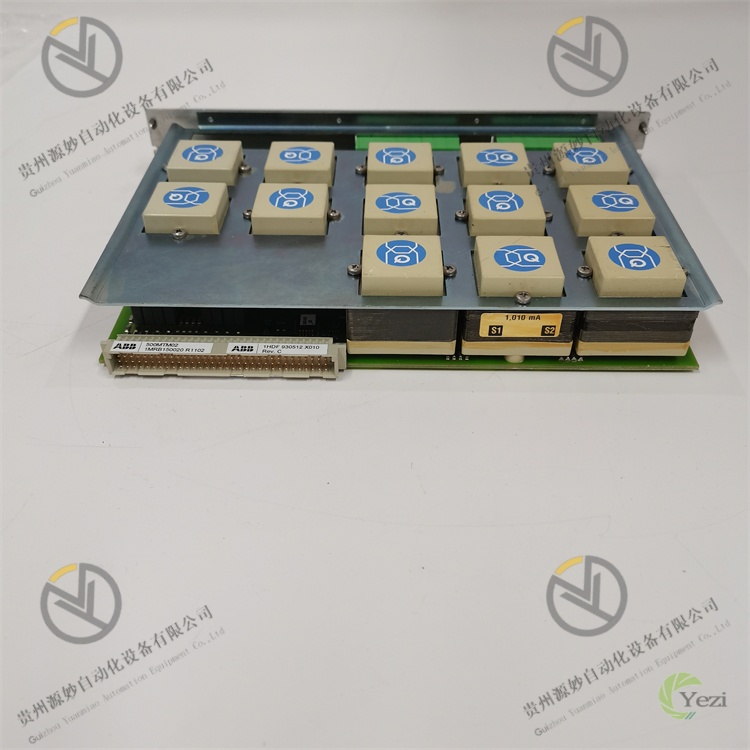

ABB 500MTM02 1MRB150020R1102

一、产品概述

ABB 500MTM02 1MRB150020R1102 是一款控制模块,核心定位为过程控制与设备驱动的核心执行单元,主要承担工业现场信号精准采集、复杂逻辑运算、高精度控制指令输出及全链路运行状态监测等关键任务。依托ABB在工业控制领域的深厚技术积淀,该产品采用高集成度硬件架构与优化的控制算法,可实现与ABB全系列PLC、变频器、智能传感器、执行机构及上位监控系统的无缝对接,为电力能源、石油化工、智能制造、冶金建材等工业场景提供稳定、精准、可靠的控制支撑,保障生产过程的自动化协同运转。

产品严格遵循工业级设计标准,经过多重严苛环境可靠性测试,具备优异的抗电磁干扰能力、宽温适应特性及抗振动冲击性能,可在多尘、潮湿、高低温波动、强电磁辐射等恶劣工业环境中长时间连续稳定运行。其紧凑的模块化结构适配工业控制柜标准导轨安装需求,便于系统快速集成、后期扩容与维护更换,广泛应用于过程控制回路、重型设备驱动控制、智能制造生产线等核心场景,是提升工业控制系统控制精度、保障生产安全稳定的关键核心组件。

二、功能特点

1. 多类型信号精准采集,数据基础可靠

内置高精度多通道信号采集单元,可同时兼容模拟量与数字量信号采集,全面覆盖工业现场信号需求。其中模拟量输入支持0~10VDC电压信号、4~20mA电流信号等工业标准信号类型,数字量输入兼容干接点、湿接点信号,能精准匹配各类传感器、变送器的信号输出特性。信号采集精度高达±0.1%FS,响应时间≤1ms,配合内置的高精度滤波电路与信号调理模块,可有效过滤工业现场的电磁干扰与信号杂波,最大限度降低信号失真,为后续逻辑运算提供坚实可靠的数据基础。

2. 高精度逻辑运算,控制指令精准

搭载高性能核心控制单元,具备强大的复杂逻辑运算能力,支持自定义控制策略编程,可根据工业生产的实际需求灵活配置控制逻辑。采用优化的控制算法,运算延迟低、控制精度高,能快速响应现场信号变化,生成精准的控制指令,实现对工业设备运行参数(如转速、压力、流量、温度等)的精细化调控。同时支持多回路同步控制,可满足复杂工业场景下多设备协同运行的控制需求,提升系统整体控制效率。

3. 工业级强环境适应,防护性能全面

采用全封闭工业级阻燃外壳设计,防护等级达IP65,具备出色的防尘、防水能力,可有效抵御工业现场灰尘、水汽的侵蚀,避免内部电路短路或元器件老化损坏。产品支持宽温工作与存储范围,工作温度覆盖-20℃~+60℃,存储温度范围为-40℃~+85℃,可在高低温极端环境中稳定运行,适配不同地域、不同气候条件下的工业场景。同时严格遵循工业电磁兼容标准,内置EMI滤波电路与多层屏蔽防护层,能有效抵御变频器、高压设备、电焊机等产生的强电磁干扰,确保控制链路的稳定性不受外界环境影响。

4. 灵活兼容适配,系统集成高效

配备丰富的标准化工业接口,包括电源接口、多通道信号输入/输出接口、通讯接口(RS-485、以太网等),支持多种工业控制信号类型的传输与转换,可灵活适配不同品牌、不同型号的PLC、变频器、执行机构等工业控制设备,兼容性极强。采用标准化模块化设计,安装尺寸严格遵循工业控制柜DIN导轨安装规范,可直接嵌入标准导轨完成安装,无需额外定制安装支架,极大缩短系统集成周期,提升集成效率;同时支持与上位控制系统的高速稳定通信,实现控制指令与监测数据的高效上传下达,助力构建全链路协同的工业自动化控制体系。

5. 全链路状态监测,故障保护及时可靠

具备全面的全链路状态监测与智能故障诊断功能,可实时监测模块自身运行状态(电源电压、电路工作状态、接口连接状态)、输入输出信号状态及连接设备的运行状态。当检测到信号异常、电路故障、接口松动、过载、过压、欠压等问题时,立即触发多级故障告警机制,通过状态指示灯精准反馈故障类型,同时自动记录故障日志(含故障类型、发生时间、相关参数数据),并可将故障信号实时上传至上位控制系统。此外,具备故障隔离与安全切断功能,可快速切断故障链路,避免故障扩散影响整个控制系统运行,为运维人员快速定位与处理故障提供精准依据,大幅降低系统停机时间与运维成本。

6. 低功耗长寿命设计,运维成本可控

采用高效节能的电路设计与低功耗元器件选型,在保障高性能运行的同时,有效降低设备功耗与温升,额定工作电流≤50mA,无需额外配置散热设备,依靠自然散热即可满足散热需求,进一步提升系统运行的经济性。产品经过严格的可靠性老化测试与长期寿命验证,元器件使用寿命长,可满足工业场景24小时连续长期运行的需求,大幅降低设备更换频率与维护成本;同时模块化设计便于故障模块的快速更换,减少运维时间,提升系统运维效率。

三、技术参数

类别 | 具体参数 |

|---|

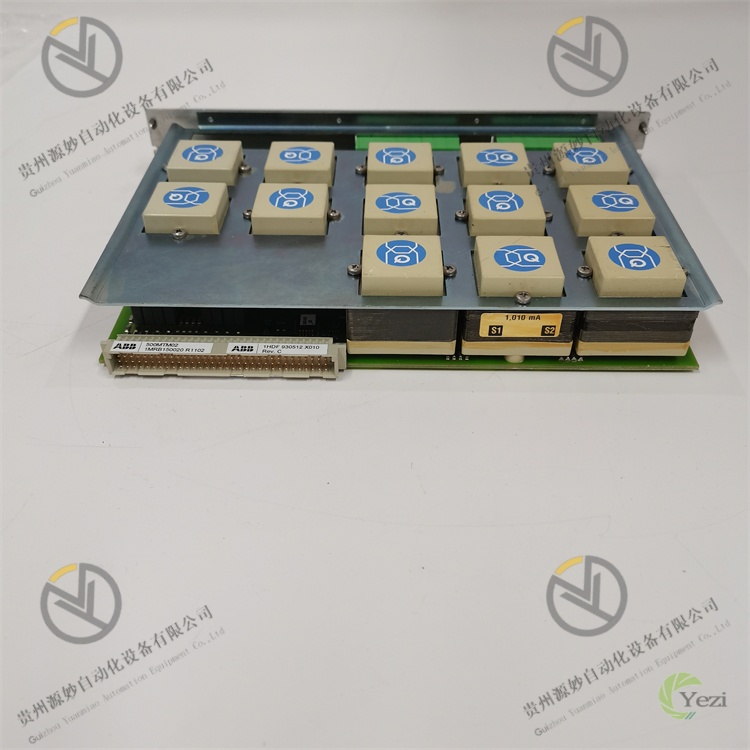

产品型号/制造商 | 型号:500MTM02;部件号:1MRB150020R1102;制造商:ABB |

产品类型 | 工业级控制模块(信号采集与指令执行一体化模块) |

电源参数 | 供电电压:24VDC(额定值);适配电压范围:24VDC±15%;工作电流:≤50mA(额定负载下);电源保护:过压保护、欠压保护、反接保护、短路保护 |

信号采集参数 | 模拟量输入通道:8路;模拟量输入类型:0~10VDC电压信号、4~20mA电流信号;数字量输入通道:16路;数字量输入类型:干接点/湿接点兼容;采集精度:模拟量≤±0.1%FS;数字量响应时间≤1ms |

输出参数 | 模拟量输出通道:4路;模拟量输出类型:0~10VDC/4~20mA可选;模拟量输出精度:≤±0.2%FS;数字量输出通道:8路;数字量输出类型:继电器输出;数字量输出容量:AC250V/5A、DC30V/5A |

通讯参数 | 支持协议:Modbus RTU、EtherNet/IP等主流工业通讯协议;通讯接口:1路RS-485、1路以太网;数据传输方式:全双工/半双工可选;通讯速率:RS-485最高115200bps,以太网最高100Mbps |

环境适应性 | 工作温度:-20℃~+60℃;存储温度:-40℃~+85℃;相对湿度:5%~95%(无凝露);抗振动:10~500Hz,2G峰值加速度(3轴);抗冲击:50G峰值加速度(11ms持续时间) |

电磁兼容与防护 | 防护等级:IP65(模块本体);EMC标准:符合EN 61000系列工业电磁兼容相关标准;抗干扰性能:±2kV ESD接触放电、±8kV ESD空气放电;内置EMI滤波器与多层屏蔽防护层 |

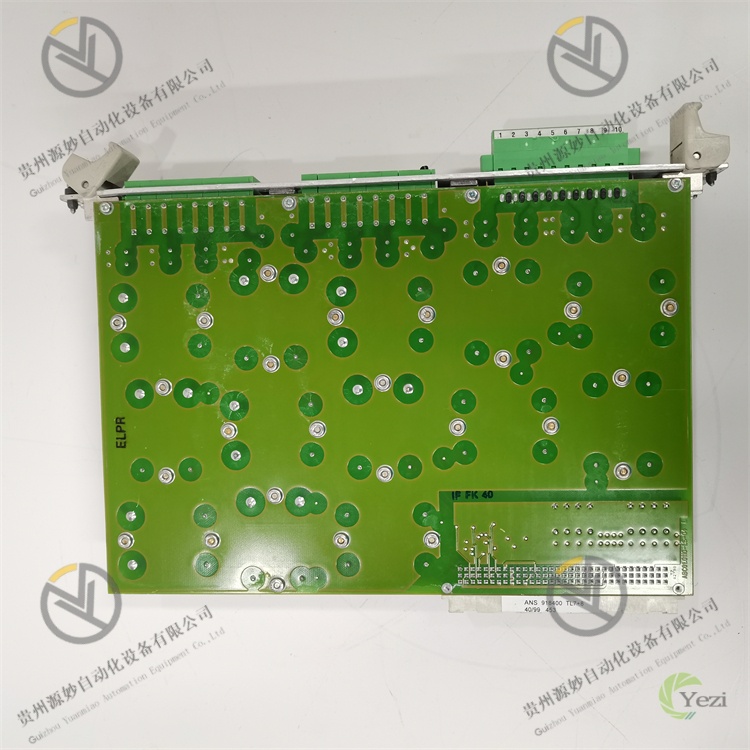

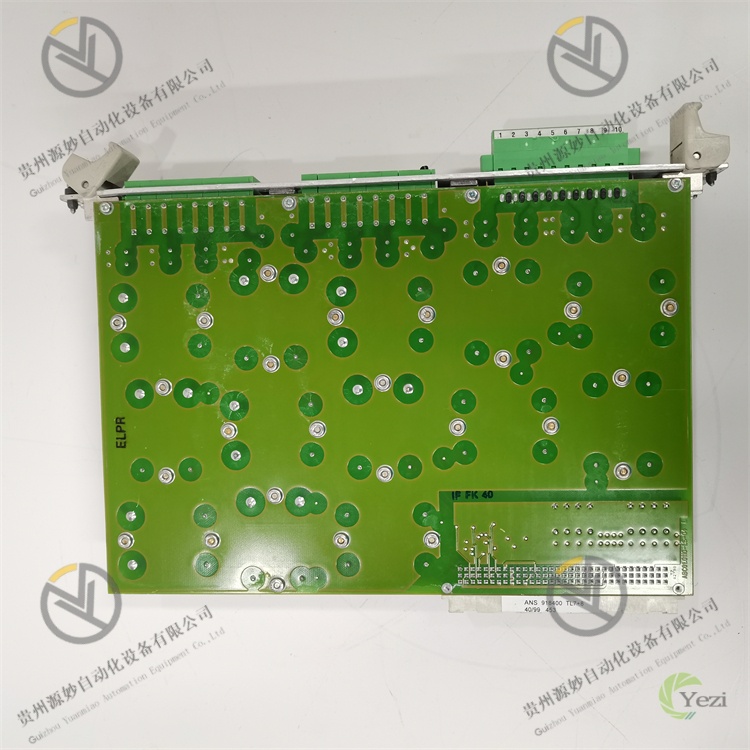

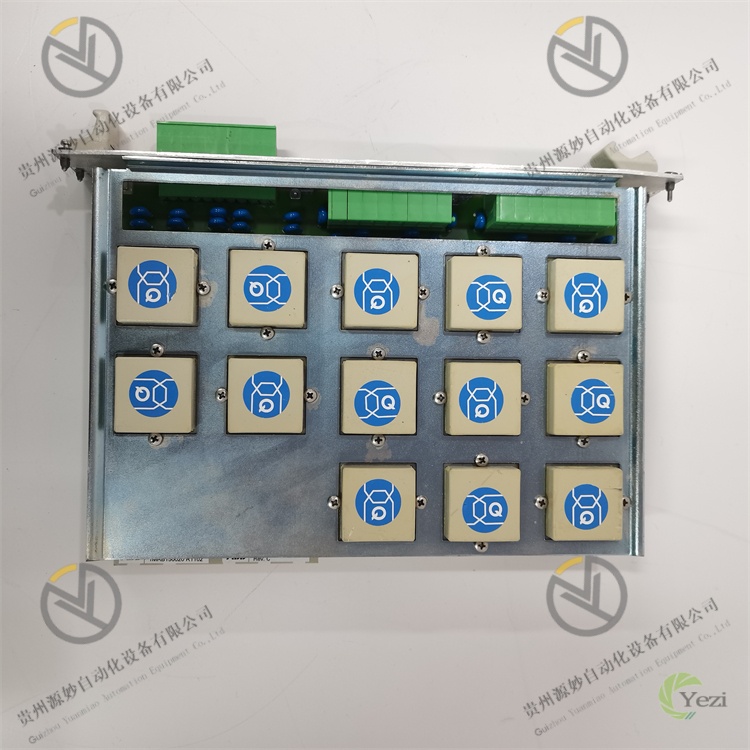

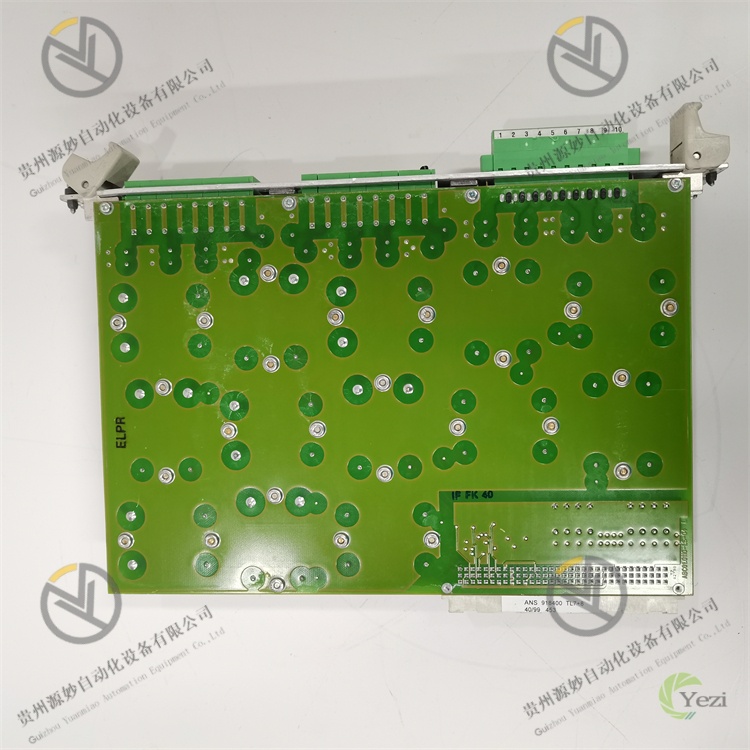

物理参数 | 安装方式:标准DIN导轨式安装;外形尺寸:140mm×90mm×45mm(具体以实物为准);净重量:约0.3kg(具体以实物为准);外壳材质:工业级高强度阻燃塑料 |

兼容设备与应用 | 兼容设备:ABB全系列PLC、变频器、智能传感器、执行机构及主流品牌工业控制设备;应用场景:电力能源设备控制、石油化工过程调控、智能制造生产线控制、冶金建材设备驱动、过程控制系统(PCS)等工业自动化场景 |

四、工作原理

ABB 500MTM02 1MRB150020R1102控制模块的核心工作逻辑为“信号采集→信号调理→逻辑运算→指令输出→状态监测与故障反馈”,通过与工业自动化系统中传感器、PLC、执行机构等核心组件的协同配合,完成全流程的工业控制任务,具体工作流程如下:

- 信号采集:模块通过内置的多通道信号输入接口,实时连接工业现场的传感器、变送器等设备,将现场的物理量(如温度、压力、转速、流量、液位等)精准转化为模拟量或数字量电信号,并完成信号的初步采集与传输,为后续处理提供原始数据。

- 信号调理:采集的原始电信号进入内置的高精度信号调理单元,通过专用滤波电路过滤现场电磁干扰与信号杂波,经放大电路将微弱信号标准化放大,再通过信号转换电路将不同类型的信号统一转化为逻辑运算单元可识别的标准信号,确保信号的准确性、稳定性与兼容性。

- 逻辑运算:调理后的标准信号传输至核心逻辑运算单元,单元根据上位PLC下发的控制逻辑或预设的参数阈值,对信号进行实时分析与运算,精准判断现场设备运行状态是否符合控制要求,进而生成针对性的精准控制指令。

- 指令输出:逻辑运算生成的控制指令经输出驱动电路放大后,通过标准化输出接口精准传输至执行机构(如接触器、电磁阀、变频器、伺服驱动器等),驱动执行机构完成相应的动作(如设备启停、转速调节、压力控制、故障停机等),实现对工业设备或生产过程的精准调控。

- 状态监测与故障反馈:模块在运行过程中,实时监测自身电源电压、电路工作状态、接口连接状态,同时同步监测输入输出信号的稳定性及执行机构的动作反馈信号。通过内置的智能故障诊断算法,精准识别信号异常、过载、过压、欠压、接口松动等故障工况,一旦检测到故障,立即触发告警机制,通过状态指示灯直观反馈故障信息,自动记录故障日志并上传至上位控制系统;若故障较为严重,将自动切断输出链路,实现故障隔离,避免故障扩散,保障整个控制系统的安全稳定运行。

五、操作指南

1. 安装步骤

安装环境要求

选择无剧烈振动、冲击,远离高温热源(如加热器、锅炉、蒸汽管道)、强电磁干扰源(如变频器、高压母线、电焊机)及腐蚀性气体、液体的安装位置;环境温度需控制在-20℃~+60℃,相对湿度保持在5%~95%(无凝露),避免阳光直射与雨水淋溅;安装面需平整牢固,确保模块安装后稳定无松动,同时预留足够的通风空间(模块周边至少预留5mm间距)与操作空间,便于后期接线、调试与维护。

机械安装操作

采用标准DIN导轨式安装:首先清理工业控制柜内的标准DIN导轨,确保导轨无杂物、无变形、无锈蚀;将模块对准导轨卡槽,沿导轨方向平稳推入,直至模块两侧的卡扣与导轨完全卡合,轻轻晃动模块确认安装牢固、无松动。安装过程中需轻拿轻放,避免碰撞模块的接口、指示灯及外壳,防止造成物理损伤;多个模块并排安装时,需保持至少5mm的间距,保障通风散热效果,避免模块间热量积聚影响运行稳定性。

接线操作规范

安装、接线操作必须由具备专业资质的工业电气技术人员完成,严格遵守工业电气安全规范,操作前务必断开系统总电源,并悬挂“禁止合闸”标识,防止触电或设备损坏。按照产品接线端子图规范连接电源、信号输入/输出及通讯电缆:电源电缆接入模块电源端子,确认供电电压为24VDC,准确区分正负极,避免接反损坏内部电路;信号输入电缆根据信号类型(模拟量/数字量)对应接入相应的输入端子,选用适配规格的屏蔽电缆,增强抗干扰能力,电缆屏蔽层需规范接地;输出电缆接入输出端子,确保与执行机构的连接可靠牢固;通讯电缆根据接口类型(RS-485、以太网)对应接入相应通讯端子,紧固端子螺丝。所有接线完成后,仔细核对线路连接的正确性,确保无短路、虚接、错接等情况,方可接通电源。

2. 配置与调试

参数配置

根据工业自动化系统的实际需求,通过上位监控系统或ABB专用配置软件对模块的信号采集范围、参数阈值、逻辑控制规则、通讯参数(协议类型、速率、地址码)、告警触发条件等进行精准配置。配置前需充分明确现场传感器的信号类型、量程范围及执行机构的控制要求,确保模块参数与接入设备参数一致,避免因参数设置不当导致控制偏差或通讯故障。配置完成后,务必备份参数文件,便于后期维护、参数恢复或系统扩容时使用。

调试与功能验证

接通模块电源,观察状态指示灯,确认模块正常启动(电源指示灯常亮,故障指示灯熄灭);通过上位控制系统发送测试指令,或模拟现场传感器信号输入,验证模块信号采集的准确性、响应速度及数据传输的稳定性;检查模块输出指令的及时性与有效性,确认执行机构可准确响应控制指令,实现预期的控制效果;模拟故障场景(如断开信号电缆、输入信号超阈值、输出过载、电源电压异常等),验证模块的故障告警功能、故障日志记录功能及故障隔离功能是否正常生效,确保故障信息反馈准确、故障处理及时可靠。

3. 常见故障排查

故障现象 | 可能原因 | 排查方法 |

|---|

上电无响应,电源指示灯不亮 | 电源供电故障、电源接线错误/虚接、电源端子氧化、内部电源单元损坏 | 检查电源是否正常输出24VDC;核对电源接线正负极,重新紧固端子螺丝;用无水酒精清理电源端子氧化层;更换备用电源测试,若仍无响应,联系官方售后检修内部电源单元 |

信号采集不准确或无信号 | 信号电缆损坏/虚接、传感器故障、信号参数配置错误、模块信号采集单元故障 | 检查信号电缆完整性,重新插拔并紧固电缆;排查传感器工作状态,进行传感器精度校准;核对模块信号采集参数配置,修正参数偏差;断开传感器,接入标准信号源测试,若仍异常,联系售后检修模块 |

故障指示灯常亮,触发告警 | 输入信号超阈值、输出负载过载、电源电压异常、模块内部电路故障、通讯链路中断 | 检查现场输入信号,确保在设定阈值范围内;核实输出负载功率,避免过载运行;检查电源电压是否在24VDC±15%适配范围内;检查模块与上位系统的通讯链路,重新建立通信连接;若上述排查无问题,联系售后检修模块内部电路 |

控制指令输出无响应 | 输出电缆虚接/错接、执行机构故障、逻辑控制参数配置错误、模块输出单元故障 | 核对接线正确性,重新紧固输出电缆端子;检查执行机构工作状态,排除执行机构故障;核对逻辑控制参数配置,修正配置错误;通过上位系统发送测试指令,若仍无输出,联系售后检修模块输出单元 |