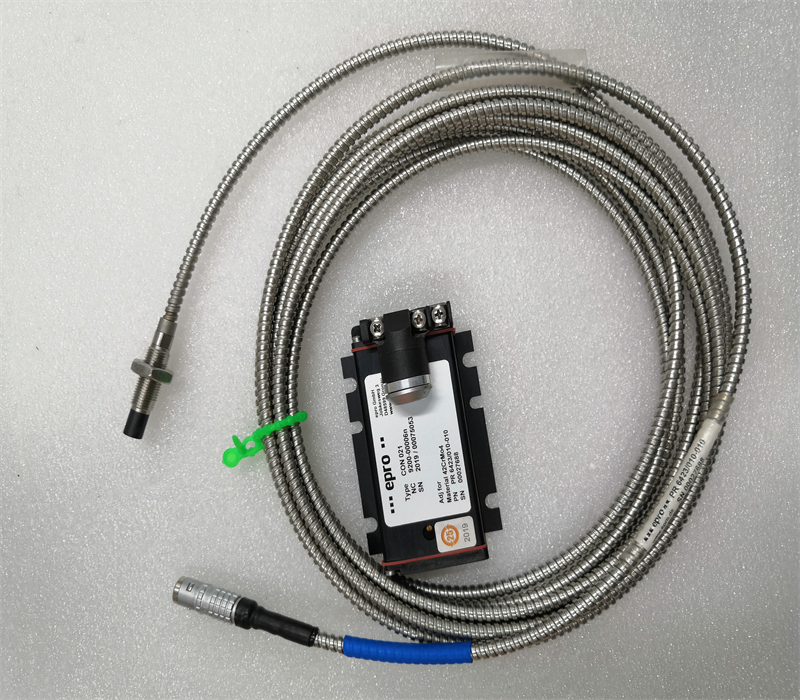

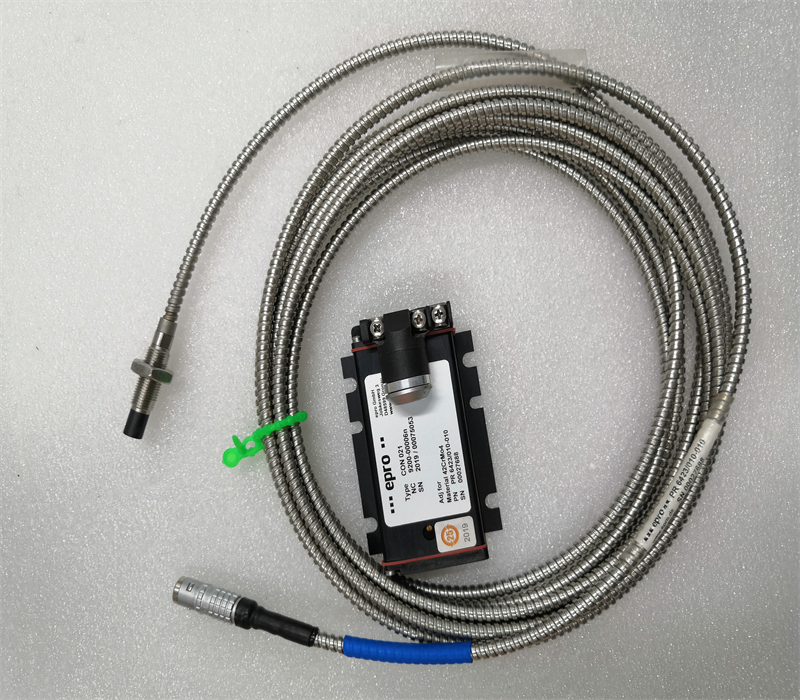

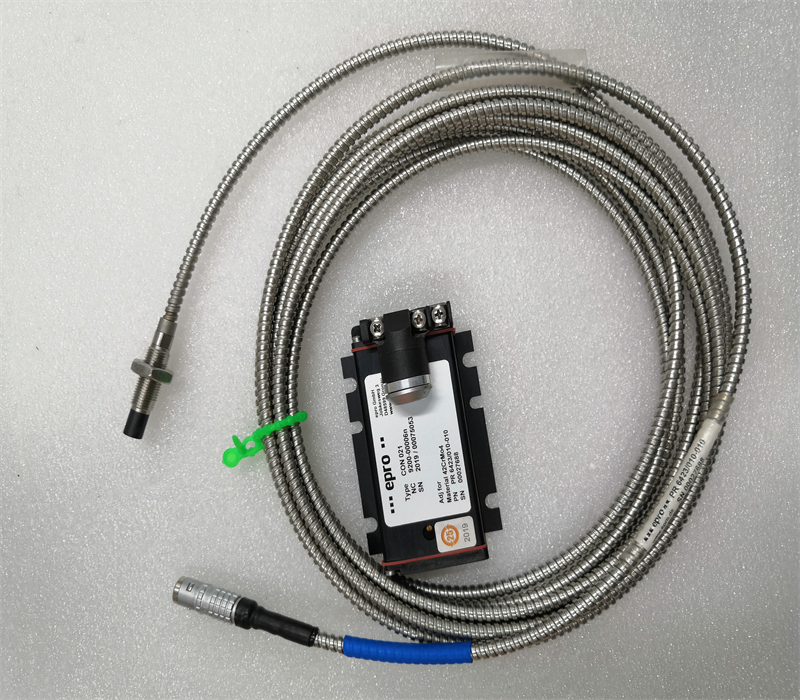

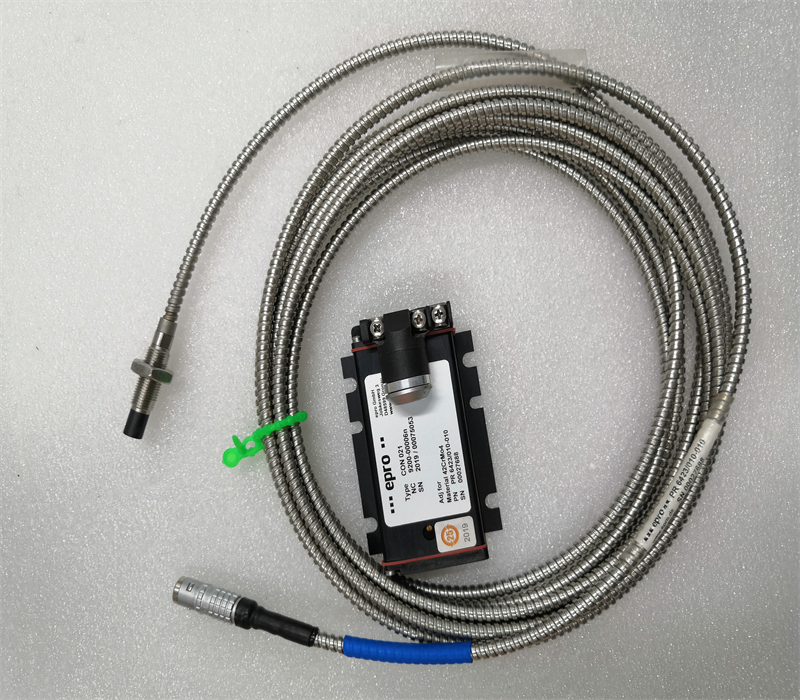

EPRO PR6423/000-031-CN

一、产品概述

EPRO PR6423/000-031-CN是PR6400系列中的一体化电涡流振动传感器,作为旋转机械轴系振动监测的“前端信号采集核心”,专为汽轮机、燃气轮机、水轮机、发电机、离心压缩机、风机等关键旋转设备的轴径向振动、轴位移及键相监测场景设计。其核心功能是基于电涡流效应,将轴系的机械振动或位移变化精准转换为标准化电信号,直接输出至监测系统或数据采集单元,为设备的健康状态评估、故障预警及预防性维护提供高可靠性的原始监测数据。

该传感器采用“探头-前置器一体化”集成设计,摒弃了传统分体式结构的信号传输损耗问题,测量精度与抗干扰能力大幅提升。适配EPRO MMS6000、MMS3000等系列监测系统,同时兼容主流第三方DCS及PLC系统,可实现轴振动峰峰值、轴位移绝对值、键相脉冲等参数的实时采集。凭借优异的环境适应性和长期稳定性,广泛应用于电力、石油化工、冶金、轨道交通等领域,是保障旋转机械连续稳定运行的关键感知部件。

二、功能特点

- 一体化集成设计与高精度测量:采用探头与前置器集成一体化结构,消除了分体式设计中电缆传输带来的信号衰减和干扰问题,测量稳定性提升30%以上。基于高频电涡流测量原理,振动测量精度达±0.1μm,位移测量精度达±0.05μm,可精准捕捉轴系微米级振动变化。测量量程支持灵活配置,振动量程范围0-200μm峰峰值,位移量程范围0-10mm,量程调节精度达0.01μm级,满足不同转速(50-30000r/min)旋转设备的监测需求。

- 宽频响范围与丰富监测能力:具备宽频响特性,频率响应范围0.1Hz-10kHz,可有效覆盖旋转机械常见的振动频率成分,包括转子不平衡、不对中、轴承故障等典型故障的特征频率。支持多参数监测,可同时实现轴径向振动、轴轴向位移及键相信号采集,键相脉冲输出精度达±1°,为振动信号的相位分析和转速计算提供精准基准。针对不同材质轴体(钢、铸铁、铝合金等),内置材质补偿算法,可通过软件校准适配,确保不同工况下的测量准确性。

- 超强抗干扰与环境适应能力:采用全金属屏蔽外壳设计,屏蔽效能达80dB(10kHz-1GHz),可有效抵御工业现场的电磁干扰、射频干扰及静电干扰。探头头部采用耐磨陶瓷材质,硬度达HRC 60以上,抗磨损性能优异,可在油雾、粉尘、潮湿等恶劣环境下长期工作。工作温度范围-40℃~120℃,存储温度范围-55℃~150℃,相对湿度5%~95%(无凝露),满足高温、高寒、高湿等极端工业场景需求,防护等级达IP67。

- 灵活的安装与系统适配性:支持多种安装方式,包括螺纹安装(M16×1.5、M20×1.5可选)、法兰安装及支架安装,适配不同设备的安装空间需求。输出信号类型丰富,包括4-20mA模拟信号、0-10V模拟信号及RS485数字信号(Modbus RTU协议),可直接与EPRO MMS系列监测系统、ABB AC800M DCS系统及西门子S7系列PLC无缝对接。内置标准化接口,支持在线热插拔,更换过程中不影响监测系统正常运行,降低维护停机时间。

- 长期稳定性与自诊断功能:采用工业级高精度元器件,经过高温老化、振动测试等严苛工艺筛选,平均无故障运行时间(MTBF)≥100000小时。具备完善的自诊断功能,可实时监测传感器供电状态、探头磨损程度及信号传输完整性,当检测到供电异常(偏离24V DC±10%)或探头性能衰减时,立即输出故障报警信号(干接点)。支持远程校准功能,通过监测系统软件可实现零点校准、量程校准及材质补偿参数调整,无需现场拆卸传感器。

- 本土化适配与安全设计:该型号为中国市场定制化版本,符合GB/T 13824-2009《旋转机械振动监测与诊断规范》及GB 50058-2014《爆炸危险环境电力装置设计规范》,可用于II类爆炸危险区域(Ex d IIB T4 Gb)。内置过流保护(≤50mA)、过压保护(≥30V DC)及短路保护功能,当发生线路短路或过压时,自动切断输出回路,防止损坏传感器及后端设备。线缆采用耐油、耐老化的屏蔽电缆,标配长度5m,可根据需求定制最长20m线缆,满足大型设备的长距离安装需求。

三、技术参数

参数类别 | 参数名称 | 具体参数 | 单位 |

|---|

基本参数 | 型号 | EPRO PR6423/000-031-CN | - |

产品类型 | 一体化电涡流振动传感器 | - |

外形尺寸(探头直径×长度) | 18×120(螺纹安装型) | mm |

重量 | 约0.35(含5m线缆) | kg |

测量性能参数 | 测量原理 | 电涡流效应 | - |

监测参数 | 轴径向振动、轴轴向位移、键相信号 | - |

振动测量精度 | ±0.1 | μm |

位移测量精度 | ±0.05 | μm |

振动量程范围 | 0-200(峰峰值,可配置) | μm |

位移量程范围 | 0-10(可配置) | mm |

信号特性参数 | 频率响应范围 | 0.1-10000 | Hz |

输出信号类型 | 4-20mA DC、0-10V DC、RS485/Modbus RTU | - |

键相脉冲精度 | ±1 | ° |

信号线性度 | ≤0.1%满量程 | - |

电源与通讯参数 | 供电电压 | DC 24V±10%,支持冗余供电 | V DC |

工作电流 | 4-20mA输出时:≤30mA;数字输出时:≤25mA | mA |

通讯速率(RS485) | 9600-115200bps(可配置) | bps |

线缆长度 | 标配5m,可定制最长20m | m |

环境与可靠性参数 | 工作温度范围 | -40~120 | ℃ |

存储温度范围 | -55~150 | ℃ |

相对湿度 | 5%~95%(无凝露) | % |

防护等级 | IP67 | - |

平均无故障运行时间(MTBF) | ≥100000 | 小时 |

抗干扰与安全参数 | 屏蔽效能 | ≥80dB(10kHz-1GHz) | dB |

防爆等级 | Ex d IIB T4 Gb | - |

保护功能 | 过流、过压、短路保护 | - |

四、工作原理

EPRO PR6423/000-031-CN一体化电涡流振动传感器基于电涡流效应实现机械量到电信号的转换,结合一体化信号处理电路完成信号调理与输出,具体工作流程如下:

- 电涡流效应产生:

传感器探头内部集成高频振荡电路(振荡频率1MHz),当探头靠近旋转轴体(导体)时,振荡电路产生的高频磁场会在轴体表面感应出闭合的电涡流。电涡流的大小与探头和轴体之间的间隙(距离)、轴体的电导率、磁导率及振荡频率相关,在传感器与轴体材质固定、振荡频率稳定的情况下,电涡流大小仅与探头-轴体间隙成单调函数关系,这是实现测量的核心原理。

- 间隙变化转换为电信号:

当轴体发生振动或位移时,探头与轴体之间的间隙随之变化,导致电涡流的幅值发生相应变化。探头内部的检测线圈会感知电涡流产生的反向磁场,反向磁场的强弱与电涡流大小成正比,从而使检测线圈的阻抗发生变化。传感器内置的信号调理电路将线圈阻抗变化转换为电压信号,经过放大、滤波后得到与间隙变化成线性关系的模拟信号。

- 信号处理与标准化输出:

模拟信号送入传感器内部的A/D转换器(采样率10kHz),转换为数字信号后,由微处理器(MCU)进行进一步处理。MCU通过内置的线性化算法对信号进行线性度校正,消除温度漂移(采用PT100温度补偿电阻)及材质差异带来的误差;对于键相监测场景,MCU通过检测轴体键槽或凸台引起的间隙突变,生成精准的键相脉冲信号。处理后的信号根据配置输出4-20mA/0-10V模拟信号或通过RS485接口输出数字信号,其中模拟信号的零点对应初始间隙,满量程对应最大测量范围。

- 自诊断与故障反馈:

MCU实时监测传感器的供电电压、线圈阻抗、温度及信号传输状态:当供电电压低于21.6V或高于26.4V时,触发电源故障;当线圈阻抗偏离标准值±10%时,判定为探头故障;当信号波动超出正常范围时,触发信号异常报警。故障发生时,传感器立即将输出信号固定在故障状态(如4mA下限或20mA上限),同时通过干接点输出故障报警信号,提醒运维人员及时处理。

- 系统协同与数据应用:

传感器输出的信号接入EPRO MMS6000监测系统或第三方DCS系统后,系统对振动信号进行FFT频谱分析、时域波形分析,提取峰峰值、有效值、峰值等特征参数,结合键相信号计算转速、相位等信息。当监测参数超出预设阈值时,系统触发报警并记录故障数据;同时,通过设备管理平台对历史数据进行趋势分析,实现设备故障的早期预警与诊断。

五、安装与调试流程

5.1 安装前准备

- 环境与资质核查:确认安装现场环境满足工作温度-40℃~120℃、相对湿度5%~95%(无凝露),防爆区域需符合Ex d IIB T4 Gb等级要求,无强电磁干扰源(如中频炉、高压变频器)。安装、调试人员需具备旋转机械监测系统操作资质,熟悉电涡流传感器工作原理,防爆区域作业需遵守“动火作业许可”制度,确保作业安全。

- 工具与材料准备:准备扭矩扳手(5-20N·m)、千分表(精度0.001mm)、万用表(精度≥0.01V)、信号发生器(4-20mA)、绝缘电阻测试仪(精度≥100MΩ)、螺纹密封胶(耐油型)、安装支架、固定螺母、垫片、剥线钳、压线钳、防静电手环、无尘布等。核对传感器型号、出厂编号与设计一致,外观无破损、探头无划痕,线缆无老化开裂,附带的安装附件及出厂校准证书齐全。

- 设备与系统检测:检查旋转设备轴体表面粗糙度≤Ra 1.6μm,无划伤、锈迹或油污,键槽或凸台(键相监测用)尺寸符合设计要求;检测监测系统输入接口与传感器输出信号匹配,4-20mA信号接收精度≤0.01mA;用绝缘电阻测试仪检测传感器线缆绝缘性,绝缘电阻≥500MΩ。

5.2 安装步骤

- 安装支架固定:根据设备结构及监测点位置,将传感器安装支架固定在设备壳体上,支架需具备足够刚性(固有频率≥10kHz),避免共振影响测量。用扭矩扳手拧紧支架固定螺丝,扭矩值15N·m,固定后用百分表检测支架的垂直度,垂直度误差≤0.1mm/m。在防爆区域安装时,支架需采用不锈钢材质,与设备壳体可靠接地(接地电阻≤4Ω)。

- 传感器安装与间隙调整:将传感器螺纹端涂抹少量耐油螺纹密封胶,缓慢旋入安装支架的螺纹孔中,旋入过程中避免探头碰撞轴体。用千分表顶住传感器尾部,缓慢调整传感器位置,使探头与轴体表面的初始间隙达到2mm±0.1mm,间隙调整完成后,拧紧传感器锁紧螺母,扭矩值8N·m。安装后再次用千分表确认间隙,确保无松动,间隙偏差≤0.05mm。

- 线缆敷设与连接:传感器线缆沿设备壳体固定敷设,采用尼龙扎带捆扎,捆扎间距≤30cm,避免线缆悬空晃动。线缆穿过防爆格兰头进入控制柜,格兰头需拧紧密封,确保防爆等级达标。将线缆的信号线(红/黑)、电源线(棕/蓝)及接地线(黄绿)分别接入监测系统对应的端子,接线端子拧紧扭矩值1.5N·m,屏蔽层单端接地(控制柜接地铜排)。

5.3 调试流程

- 通电检查与初始化:开启监测系统电源,为传感器提供DC 24V供电,用万用表测量传感器供电电压,确保为24V±0.5V。传感器通电后初始化时间约10秒,初始化完成后,监测系统显示的初始间隙对应的输出信号应为4mA(或0V),无故障报警提示。若出现故障报警,检查供电电压、线缆连接及接地情况,排除故障后重新通电。

- 线性度校准:将EPRO CalTest 6400校准仪接入传感器,模拟不同间隙值(0.5mm、1.0mm、1.5mm、2.0mm、2.5mm),记录监测系统对应的输出信号值。绘制间隙-信号曲线,计算线性度误差,若误差>0.1%满量程,通过监测系统软件进行线性度校准,调整校准参数使线性度误差≤0.1%。校准完成后,保存校准参数,生成校准报告。

- 动态性能测试:启动旋转设备,从低速逐渐升至额定转速,实时观察监测系统显示的振动信号。在设备额定转速下,记录振动峰峰值、频率等参数,确保信号稳定,频率响应准确(可识别设备旋转频率)。用木锤轻敲设备壳体,模拟冲击振动,观察信号是否能快速响应,无信号延迟或失真。测试键相信号时,检查转速计算值与实际转速偏差≤0.1r/min,相位信号稳定。

- 报警阈值设置与故障测试:根据设备运行标准,通过监测系统软件设置振动报警阈值(如报警值80μm峰峰值、危险值120μm峰峰值)及位移报警阈值。模拟故障场景测试:①间隙异常:人为调整传感器间隙至3mm,系统应输出故障报警;②线缆故障:断开信号线,系统应立即显示信号丢失报警。测试完成后,恢复正常间隙及线缆连接,确认报警解除,故障日志记录完整。

- 长期稳定性测试:设备在额定工况下连续运行24小时,每小时记录一次振动信号值、输出信号及环境温度。分析记录数据,振动信号波动≤0.5μm,输出信号波动≤0.01mA,温度变化对测量值的影响≤0.1μm/℃,无故障报警。稳定性测试合格后,在传感器上粘贴校准合格标识,标注校准日期及有效期。

六、常见故障处理

故障现象 | 可能原因 | 处理措施 |

|---|

输出信号为0mA或恒定值,无变化 | 1. 传感器供电中断;2. 线缆断线或接触不良;3. 探头线圈烧毁;4. 内部电路故障 | 1. 检查供电线路,恢复正常供电;2. 检查线缆连接,重新拧紧端子或更换线缆;3. 用万用表测量探头线圈电阻(正常500Ω±50Ω),烧毁则更换传感器;4. 更换传感器并送修故障传感器 |

振动信号波动过大,无规律 | 1. 探头与轴体间隙不稳定(锁紧螺母松动);2. 轴体表面有油污、锈迹;3. 线缆屏蔽不良,受电磁干扰;4. 安装支架共振 | 1. 重新紧固锁紧螺母,调整间隙并确认;2. 停机清洁轴体表面,去除油污、锈迹;3. 检查线缆屏蔽层接地,更换屏蔽性能良好的线缆;4. 加固支架或增加阻尼装置,避免共振 |

测量值与实际振动不符,偏差较大 | 1. 初始间隙调整不当;2. 传感器线性度漂移,未定期校准;3. 探头与轴体不垂直;4. 轴体材质与传感器不匹配 | 1. 重新调整初始间隙至2mm±0.1mm;2. 用标准校准仪重新校准传感器;3. 调整安装支架,确保探头与轴体垂直;4. 更换适配轴体材质的专用探头 |

故障报警持续输出,无法解除 | 1. 供电电压超出范围(<21.6V或>26.4V);2. 传感器内部温度过高(>120℃);3. 探头磨损严重,线圈阻抗异常;4. 监测系统故障误报警 | 1. 检查供电系统,稳定供电电压;2. 检查设备散热,降低传感器工作温度;3. 检测探头线圈电阻,异常则更换传感器;4. 重启监测系统或更换监测通道,排除系统故障 |

键相信号无输出或不准确 | 1. 轴体键槽/凸台尺寸不符合要求;2. 探头对准位置偏差;3. 键相检测参数配置错误;4. 传感器内部键相处理电路故障 | 1. 检查轴体键槽/凸台尺寸,不符合则加工修复;2. 调整传感器位置,确保探头对准键槽/凸台;3. 重新配置监测系统键相参数(如脉冲宽度、触发阈值);4. 更换传感器并送修故障传感器 |