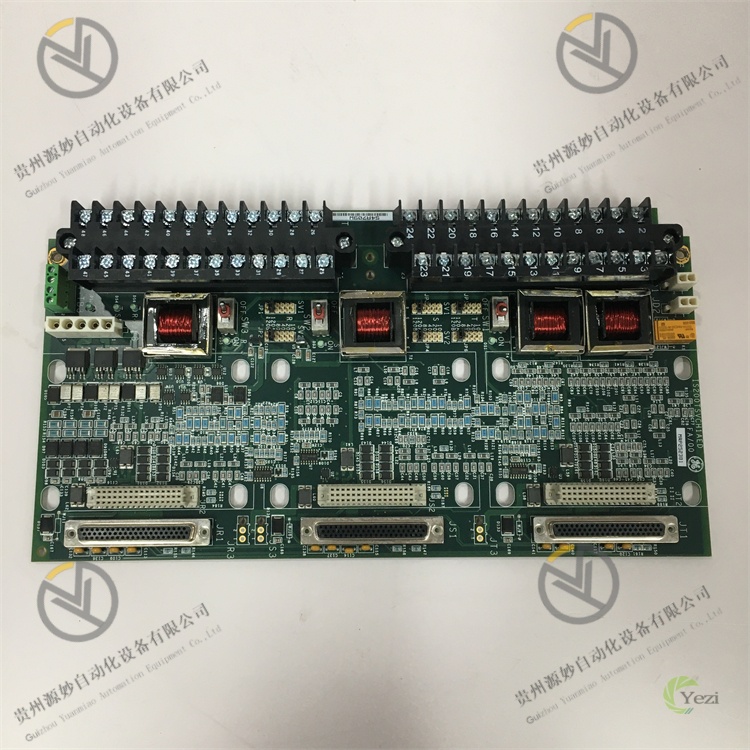

类别 | 具体参数 |

产品类型 | Mark VIe 系列伺服终端控制模块 |

核心功能 | 伺服电机速度 / 位置 / 扭矩控制、信号调理、故障诊断、通信交互 |

控制模式 | 速度闭环、位置闭环、扭矩闭环(软件可切换) |

输入信号类型 | 4-20mA 电流信号、0-10V 电压信号、LVDT 位移信号、热电偶温度信号 |

输入特性 | 无饱和输入(Rogowski 原理),响应时间≤1μs(微秒级) |

输出信号 | 伺服驱动信号(电流输出≤5A)、4-20mA 反馈信号 |

控制精度 | 速度控制:±0.1%;位置控制:±0.001mm;扭矩控制:±0.5% |

通信接口 | Ethernet/IP、Modbus、CANopen;通信速率:10/100Mbps(以太网)、最高 1Mbps(串口) |

保护功能 | 过电流、过电压、过热、短路保护 |

电气参数 | 工作电源:24VDC±10%;功耗:≤15W(满载) |

兼容性 | 适配 Mark VIe/Mark VI 控制系统、GE 系列伺服驱动器 / 电机;支持 3PL/JE 连接器 |

环境适应性 | 工作温度:-40℃~+70℃;存储温度:-55℃~+85℃;湿度:5%-95%(无凝露);振动:10g(10-2000Hz) |

安装方式 | 标准导轨安装 / 面板安装 |

外形尺寸 | 宽度:80mm;高度:160mm;深度:220mm(不含连接器) |

重量 | 约 1.2kg |

诊断功能 | 供电异常诊断、通信中断报警、电机断线检测、信号超量程报警、过载保护诊断 |

状态指示 | 电源灯(PWR,绿色)、运行灯(RUN,蓝色)、故障灯(FAULT,红色)、通信灯(COMM,黄色) |

故障现象 | 可能原因 | 排查方法 |

PWR 灯不亮(无供电) | 电源电压异常、接线错误、电源模块故障 | 检查电源输出是否为 24VDC±10%;核对接线正负极;更换备用电源模块测试 |

RUN 灯不亮(未运行) | 配置错误、控制指令未下发、模块未识别 | 核对软件配置(控制模式、信号类型);检查上位系统是否下发控制指令;重新插拔模块确保通信正常 |

FAULT 灯常亮(故障报警) | 过流 / 过压 / 过热、电机断线、信号超量程 | 检查伺服电机负载是否过载;核电机接线是否导通;用万用表测量输入信号是否在量程范围内;通过软件读取具体故障码 |

通信失败(COMM 灯熄灭) | 通信参数不匹配、线缆故障、接口损坏 | 核对通信协议、IP 地址等参数;更换通信线缆与备用接口;测试通信端口是否导通 |

控制精度偏差大 | 信号干扰、PID 参数不当、未校准 | 检查屏蔽线接地是否可靠,远离动力线布线;优化 PID 参数;用标准信号源重新校准 |

模块频繁保护停机 | 负载异常、供电波动、环境温度过高 | 检查伺服电机负载是否卡滞;测试电源电压稳定性;改善控制柜散热条件 |

15339537795