参数类别 | 参数名称 | 具体参数 | 单位 |

|---|---|---|---|

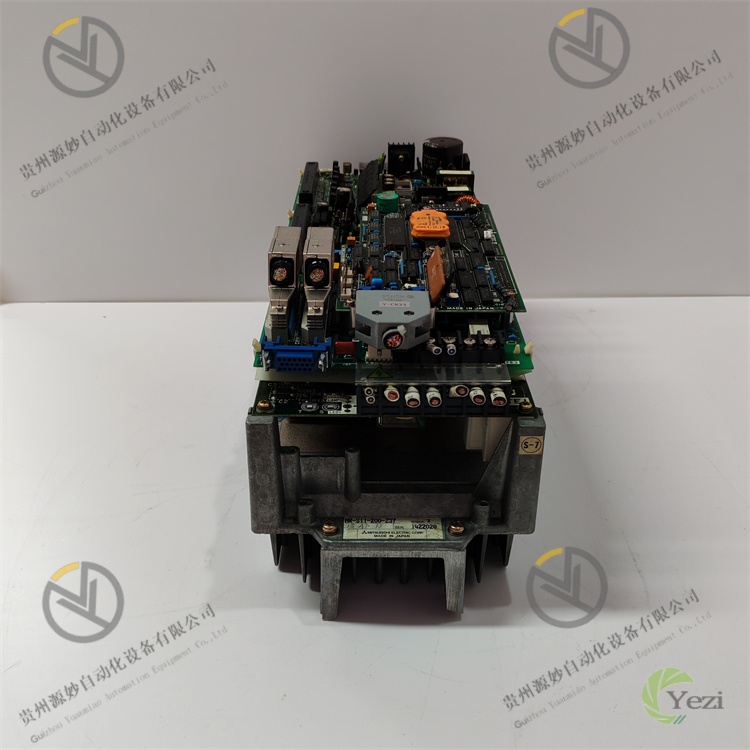

基本参数 | 型号 | MITSUBISHI MR-S11-200-Z37 | - |

外形尺寸(长×宽×高) | 180×150×260 | mm | |

重量 | 约4.5 | kg | |

安装方式 | 壁挂式安装(需预留散热空间) | - | |

电源参数 | 主电路输入电压 | 三相AC 200-230V(±10%),50/60Hz | V |

控制电路输入电压 | AC 100-120V 或 AC 200-230V(可切换) | V | |

主电路额定输入电流 | 12A | A | |

输出参数 | 额定输出功率 | 2 | kW |

额定输出电流 | 10A | A | |

最大输出电流 | 15A(持续时间3s) | A | |

适配电机转速范围 | 0-3000 | rpm | |

控制性能参数 | 控制模式 | 位置控制、速度控制、转矩控制 | - |

位置控制精度 | ±1脉冲 | - | |

速度控制精度 | ≤±0.01%(额定转速下) | - | |

响应频率 | 500 | Hz | |

环境与防护参数 | 工作温度范围 | 0-55 | ℃ |

防护等级 | IP20 | - | |

平均无故障运行时间(MTBF) | ≥100,000 | 小时 |

故障现象 | 故障代码 | 可能原因 | 解决办法 | 注意事项 |

|---|---|---|---|---|

驱动器上电无显示,伺服电机不动作 | 无 | 1. 输入电源未接通或接线松动;2. 控制电路电压切换拨码错误;3. 电源模块损坏;4. 保险丝烧毁 | 1. 检查主电路与控制电路接线,重新紧固端子;2. 核对控制电路电压拨码,确保与输入电压匹配;3. 用万用表检测电源模块输出电压,无电压则更换电源模块;4. 更换同规格保险丝(主电路16A,控制电路2A) | 更换保险丝前需排查短路原因;电压拨码切换必须断电操作 |

伺服电机无法启动,驱动器报警 | AL.E6 | 1. 伺服使能信号未输入;2. 急停或限位信号触发;3. 使能信号线路断线或接触不良;4. 控制单元故障 | 1. 检查PLC输出的使能信号,确保正常输出;2. 复位急停按钮,检查限位开关状态,解除触发信号;3. 用万用表检测使能信号线路通断,修复断线;4. 联系三菱售后检测控制单元 | 排查信号时需使用电压档,避免短路;急停信号需优先排查,确保设备安全 |

电机运转时抖动,定位精度偏差大 | 无(或AL.E1) | 1. 编码器接线错误或接触不良;2. 编码器故障;3. 增益参数设置不合理;4. 机械负载卡涩或偏心 | 1. 核对编码器接线(A、B、Z相),重新插拔并紧固;2. 更换编码器测试,确认故障后更换;3. 启动自动增益调整(AGC)功能,或通过调试软件手动优化增益;4. 检查机械结构,清理卡涩部位,校正偏心 | 编码器接线需区分正负极,避免接反;增益调整需在空载状态下进行初步优化 |

驱动器频繁报过流故障 | AL.E1 | 1. 电机绕组短路或接地;2. 功率模块(IGBT)损坏;3. 负载过大或机械卡死;4. 电流检测电路故障 | 1. 用万用表测量电机绕组电阻,短路或接地则维修电机;2. 断开电机接线,上电后仍报警则更换功率模块;3. 检查负载,减轻负载或排除机械卡死;4. 联系售后检测电流检测电路 | 测量电机绕组时需断电,避免触电;更换功率模块需使用原厂备件 |

驱动器报过温故障,电机停转 | AL.E5 | 1. 散热风扇故障或风道堵塞;2. 驱动器散热片积尘过多;3. 环境温度超过55℃;4. 负载长期过载(超过150%额定负载) | 1. 检查风扇运行状态,故障则更换风扇;清理风道堵塞物;2. 用压缩空气清理散热片积尘;3. 改善安装环境,增加通风设备;4. 减轻负载,避免长期过载运行 | 清理积尘需断电操作;风扇更换需选用同规格型号,确保散热效果 |

再生制动时驱动器报警 | AL.E7 | 1. 再生制动电阻未连接或断线;2. 制动电阻容量过小;3. 制动单元故障;4. 频繁启停导致再生电能过多 | 1. 检查制动电阻接线,确保牢固连接;2. 更换大容量制动电阻(建议根据厂商选型手册配置);3. 联系售后检测制动单元;4. 优化控制程序,减少频繁启停次数 | 制动电阻接线需区分正负极;选型时需考虑工况的启停频率与负载惯性 |

15339537795