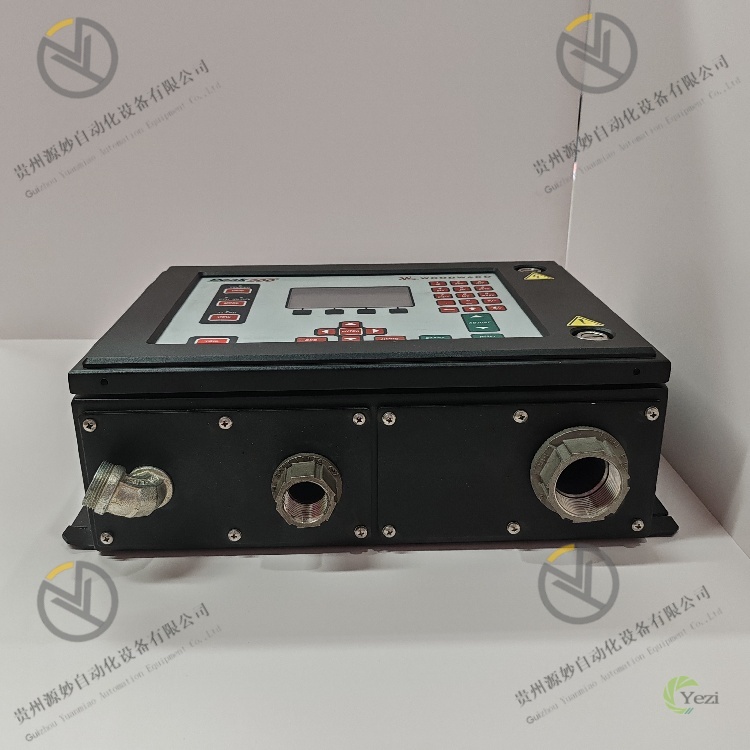

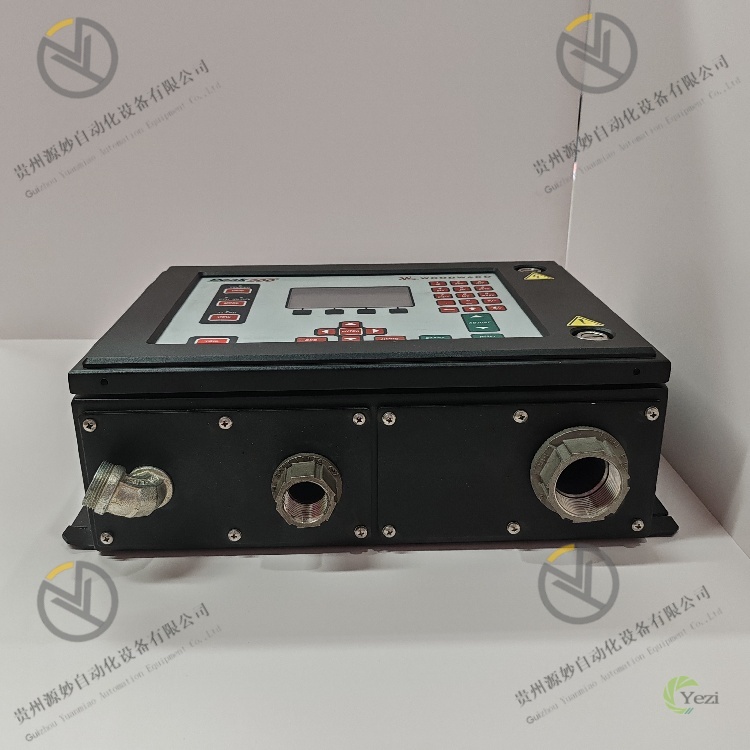

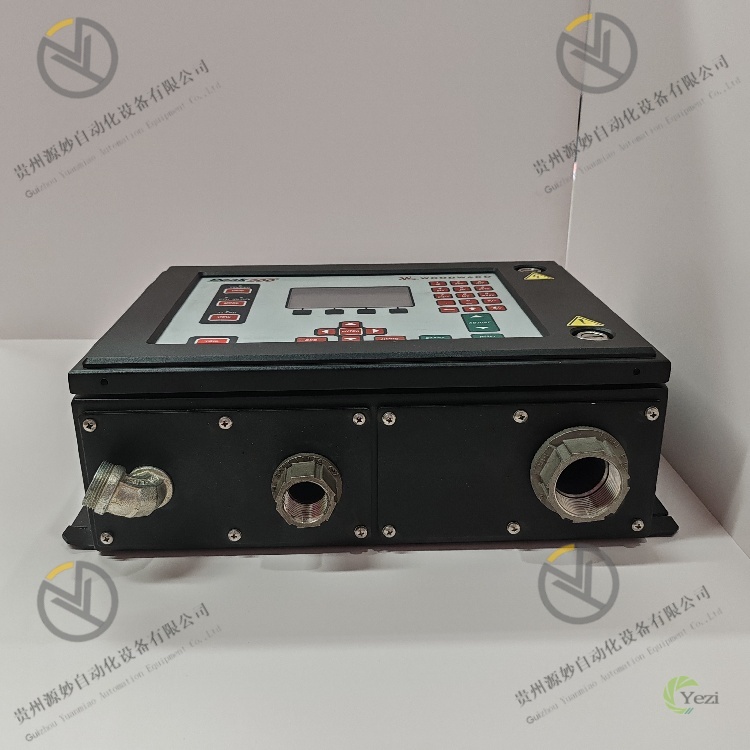

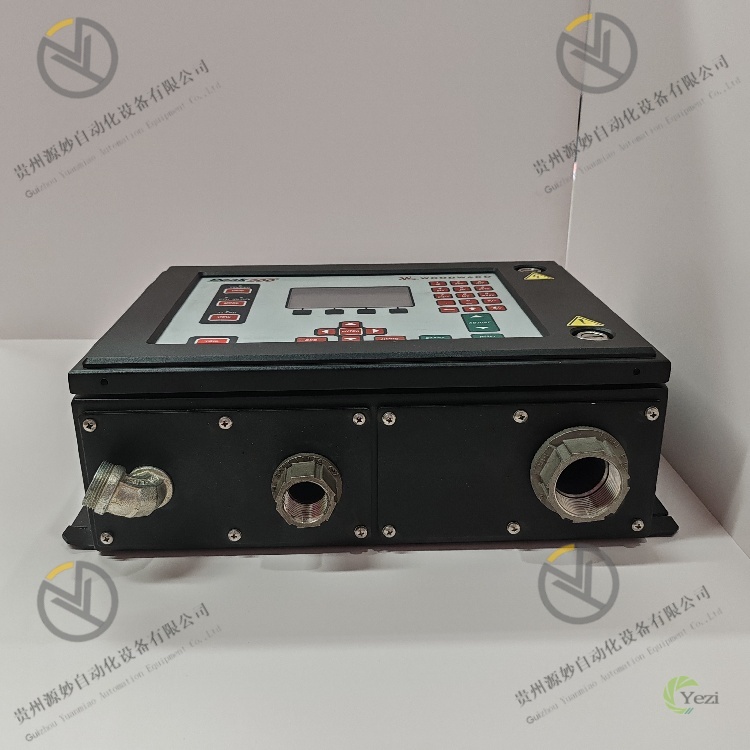

Woodward 8200-1501 PEAK200

Woodward 8200-1501是数字控制器。集成转速/负荷精准控制、多参数监测、故障诊断及安全保护等多元功能,控制精度达±0.25%,采样周期≤10ms,可适配小型蒸汽、燃气等各类汽轮机,广泛应用于石油化工、电力发电、工业驱动等领域的小型透平设备控制场景。其核心价值在于通过一体化数字控制方案,实现汽轮机从启动、运行到停机的全流程管控,同时具备简化组态、抗恶劣环境等特性,为小型汽轮机提供高可靠性的控制保障。

一、技术参数

- 核心控制与检测参数:采用数字式PID控制算法,核心控制范围覆盖转速、负荷、入口集管压力、进出口压力等多参数,其中转速控制范围300-10,000RPM(可配置),控制精度达±0.25%,调速率0-5%可调(支持下垂控制)。配备1路临界转速避让功能(单转速带),可自动规避汽轮机运行共振风险。采样周期≤10ms,能快速响应负载波动,有效抑制"飞车""游车"等运行异常。支持轴承温度、振动等关键参数监测,可设定多级报警与停机阈值,实现综合状态管控。

- 通信与集成参数:集成以太网与串行双通信接口,原生支持Modbus RTU工业通信协议,可与SCADA、DCS等上位控制系统实现实时数据交互,上传转速、负荷、压力等运行参数及故障诊断信息,同时接收远程设定值、启停指令等控制信号。支持SNTP实时时钟同步功能,确保故障记录与运行日志的时间精准性。具备与伍德沃德系列执行器、传感器的即插即用兼容性,无需复杂适配即可构建完整控制链路。

- 结构与硬件参数:采用紧凑型封装设计,尺寸为38cm×36cm×10cm,重量约2.0kg,支持面板嵌入式与穿墙式两种安装方式,适配小型汽轮机控制柜的有限安装空间。配备集成图形化操作面板,采用LCD液晶显示搭配4个操作按键,可本地实现转速、设定值、报警状态等关键信息查看,及参数配置、手动控制等操作,无需依赖上位机完成基础运维。

- 电源与环境参数:采用工业级宽幅供电设计,输入电压范围18-32VDC(典型值24VDC),功耗≤15W,具备直流反极性保护功能,可抵御接线误操作导致的电源损坏。环境适应性表现优异,工作温度范围-20℃~+60℃,存储温度范围-40℃~+85℃,可适配寒区户外机房与高温车间环境;相对湿度适应范围5%~95%(无凝露),防护等级达IP54,可抵御工业现场粉尘与轻微泼溅水侵蚀。采用抗硫敷形涂层处理,可耐受H₂S等腐蚀性气体,适配石油化工等恶劣场景。

- 输入输出与安全参数:输入信号支持磁电式传感器(0.5-30VAC)或霍尔传感器转速信号,及0-5VDC、0-10VDC、4-20mA模拟输入(用于负荷设定、远程控制等)。输出信号包括±10VDC或4-20mA执行器驱动信号(控制伺服阀或电动执行器),及3路可编程干接点继电器输出(用于报警、停机、运行状态反馈)。符合API 611汽轮机控制器标准,具备危险区域认证,支持超速报警、紧急停机、传感器故障检测等多重保护功能,故障诊断覆盖率达95%以上。

二、功能特点

- 多参数精准控制+临界转速避让,运行稳定性优异:核心亮点在于集成转速、负荷、压力等多参数闭环控制,±0.25%的控制精度可确保汽轮机在动态负载下转速波动极小,配合≤10ms的采样周期,能快速响应工艺参数变化,相比传统机械调速器,超调量降低60%以上。内置单转速带临界转速避让功能,可根据汽轮机特性预设避让区间,运行中自动加速通过共振转速段,避免设备振动损坏,延长机组使用寿命。

- 本地组态+全功能诊断,运维效率提升:配备图形化操作面板与友好菜单界面,支持现场组态配置,可通过按键完成控制参数设定、启动序列编辑、报警阈值调整等操作,无需专业编程技能即可完成调试,组态效率提升50%。具备完善的故障诊断功能,可实时监测转速传感器故障、执行器失效、轴承超温、振动超标等异常,通过"首出"指示功能精准定位故障根源,并记录峰值转速等关键数据,故障排查时间缩短至10分钟内。

- 抗恶劣环境+灵活安装,部署适应性强:IP54防护等级与抗硫敷形涂层设计,可直接部署于石油化工炼厂、户外机房等多尘、高湿、含腐蚀性气体的场景,无需额外防护柜体,部署成本降低40%。支持面板嵌入式与穿墙式双安装方式,38cm×36cm×10cm的紧凑型尺寸可适配小型汽轮机控制柜的狭小空间,新设备接入时无需大规模改造安装环境。

- 协议兼容+即插即用,系统集成便捷:支持Modbus RTU与以太网双通信协议,可无缝接入现有SCADA或DCS系统,实现远程监控与集中管理,在大型化工园区多机组集群控制场景中表现优异。作为PEAK200系列产品,保持与前代PEAK 150控制器的外形-安装-功能兼容性,老旧设备升级时可直接替换,无需改动柜体与接线,升级成本降低60%。

三、工作原理与应用

3.1 工作原理

8200-1501基于"信号采集-精准运算-动态控制-安全保护-状态反馈"的核心逻辑实现汽轮机全流程管控,具体流程如下:① 信号采集阶段:通过磁电式或霍尔传感器获取汽轮机转速信号,通过模拟输入通道采集轴承温度、振动、进出口压力等参数,经滤波处理后传输至核心CPU单元;② 精准运算阶段:CPU通过PID算法对采集数据与预设目标值进行比对运算,结合临界转速避让逻辑生成控制指令,同时通过自检单元监测自身硬件状态;③ 动态控制阶段:根据运算结果输出±10VDC或4-20mA信号驱动伺服阀,调节汽轮机进汽量,实现转速或负荷的闭环控制,支持手动/自动启动序列执行;④ 安全保护阶段:当检测到转速超阈值、轴承超温、传感器故障等异常时,立即触发继电器输出实现紧急停机,同时通过"首出"指示锁定故障原因;⑤ 状态反馈阶段:通过通信接口将运行参数、故障信息上传至上位系统,本地面板实时显示关键数据,形成完整管控闭环。

3.2 应用场景

- 石油化工小型工艺汽轮机控制:在炼油厂催化裂化装置的小型工艺汽轮机系统中,8200-1501作为核心控制单元,实现转速(3000RPM)与工艺负荷的精准匹配,控制精度±0.25%确保物料输送稳定。通过监测汽轮机进出口压力与轴承温度,当压力波动超出±0.1MPa或温度超65℃时,立即发出报警并调整进汽量,抗硫涂层设计抵御装置区H₂S气体侵蚀,年连续运行率达99.9%以上。

- 小型自备电站蒸汽轮机控制:在化工园区自备电站1MW以下小型蒸汽轮机系统中,控制器通过闭环控制将汽轮机转速稳定在3000RPM(50Hz发电需求),调速率2%确保并网后负荷均衡分配。内置启动序列支持从冷机到满负荷的自动运行,无需人工干预;当检测到振动超标(>4.5mm/s)时,触发紧急停机并上传故障数据,Modbus通信实现与电站DCS系统的无缝对接。

- 工业水泵/风机驱动汽轮机控制:在钢铁厂循环水泵驱动汽轮机系统中,控制器根据水泵出口压力反馈调节汽轮机负荷,实现供水压力稳定控制。临界转速避让功能自动规避1200-1500RPM的共振区间,避免设备振动损坏;IP54防护等级适配水泵房多尘、高湿环境,本地面板方便运维人员现场查看转速与压力数据,无需频繁接入上位机。

- 老旧汽轮机控制系统升级:在某化肥厂1990年代老旧汽轮机升级项目中,8200-1501凭借与前代PEAK 150控制器的外形-安装-功能兼容性,实现直接替换。升级后转速控制精度从±1%提升至±0.25%,"游车"现象彻底解决;新增的振动监测功能填补原系统空白,故障诊断能力大幅提升,设备非计划停机时间减少70%。

四、常见故障及解决办法

- 故障1:转速波动过大("游车"现象)可能原因:PID参数设置不合理、转速传感器安装间隙过大、进汽阀卡涩、负载波动超出调节范围。

- 解决办法:① 通过本地面板进入PID参数界面,采用"比例先行"方法重新整定参数,适当增大比例增益;② 检查传感器安装间隙(磁电式传感器调整至0.5-1mm),重新紧固安装支架;③ 拆解进汽阀进行清洁润滑,消除卡涩问题;④ 确认负载波动范围,超出控制器调节能力时增加负载缓冲装置。

- 故障2:启动序列无法正常执行可能原因:启动参数配置错误、转速传感器无信号、执行器初始位置异常、紧急停机信号未复位。

- 解决办法:① 通过本地面板核对启动转速曲线、暖机时间等参数,重新配置符合汽轮机启动规程的序列;② 用万用表检测传感器输出信号(0.5-30VAC),无信号时更换传感器;③ 手动驱动执行器至初始位置(5%开度),重新执行启动程序;④ 检查紧急停机继电器状态,复位故障信号后重试。

- 故障3:与上位系统通信中断可能原因:Modbus协议参数不匹配(波特率、从站地址)、RS-485线缆接触不良、上位机端口故障、控制器通信模块损坏。

- 解决办法:① 通过本地面板核对通信参数(默认波特率9600、从站地址1),确保与上位系统一致;② 重新插拔线缆并紧固接头,用万用表检测线缆通断,更换老化线缆;③ 将控制器接入备用通信端口测试,排除上位机故障;④ 若以上措施无效,更换备用模块验证,确认通信模块损坏后返厂维修。

- 故障4:频繁触发振动/温度报警可能原因:报警阈值设置过低、检测传感器故障、汽轮机机械故障(轴承磨损、不对中)、散热不良。

- 解决办法:① 结合汽轮机运行手册,通过本地面板调整报警阈值(如振动从3.5mm/s调整至4.5mm/s);② 更换同型号备用传感器测试,确认传感器故障后更换;③ 停机检查汽轮机轴承间隙与对中情况,磨损超标时进行维修;④ 清理控制器与汽轮机散热孔灰尘,确保机房通风良好,高温环境加装散热风扇。